粉末冶金部品の金属組織試料作製

金属組織学分析用の粉末治金部品の試料を作製する際の主な課題は、研磨と琢磨後に真の多孔性を明らかにすることです。 分析用粉末治金部品の試料作製方法を学び、迅速かつ再現性のある結果を出してください。

アプリケーションノートのダウンロードはこちら

金属組織学分析用の粉末治金部品の試料を作製する際の主な課題は、研磨と琢磨後に真の多孔性を明らかにすることです。 分析用粉末治金部品の試料作製方法を学び、迅速かつ再現性のある結果を出してください。

アプリケーションノートのダウンロードはこちら

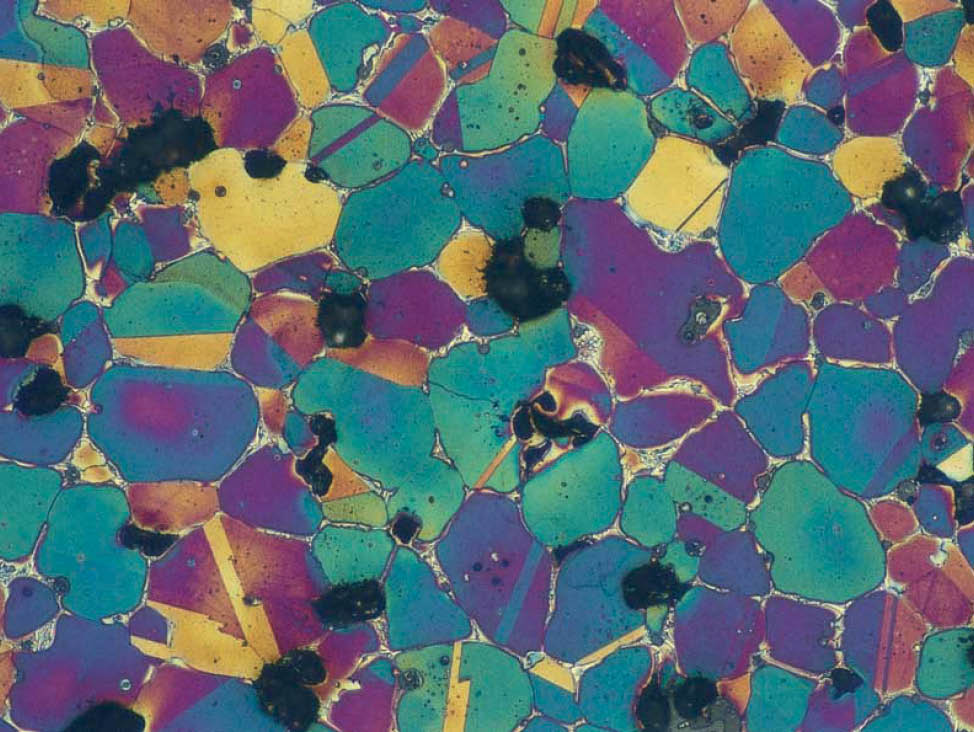

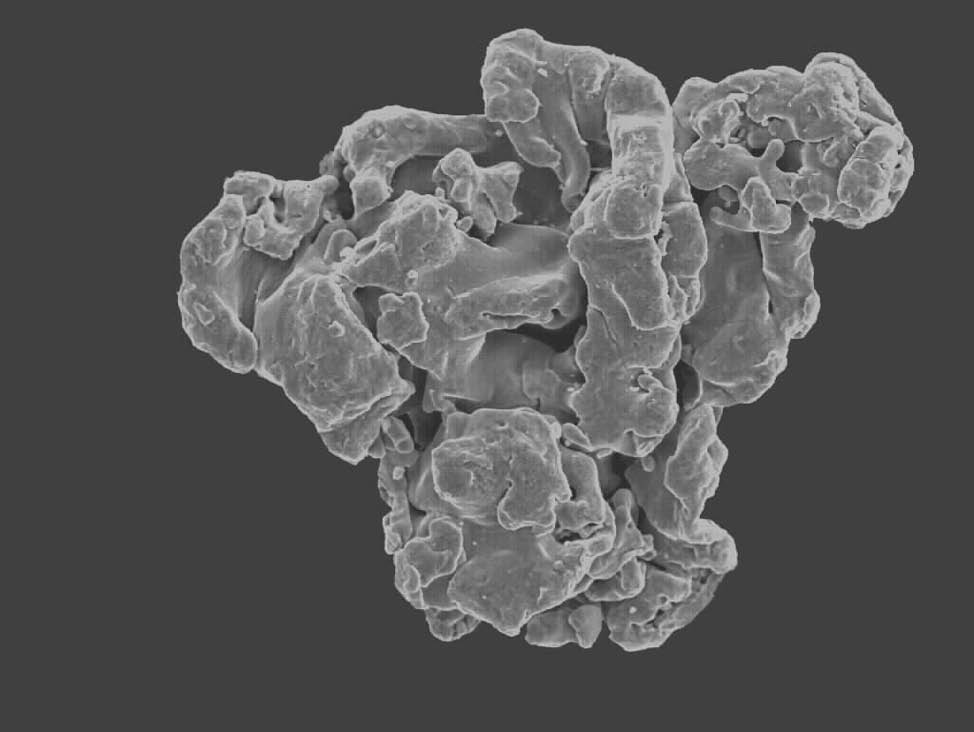

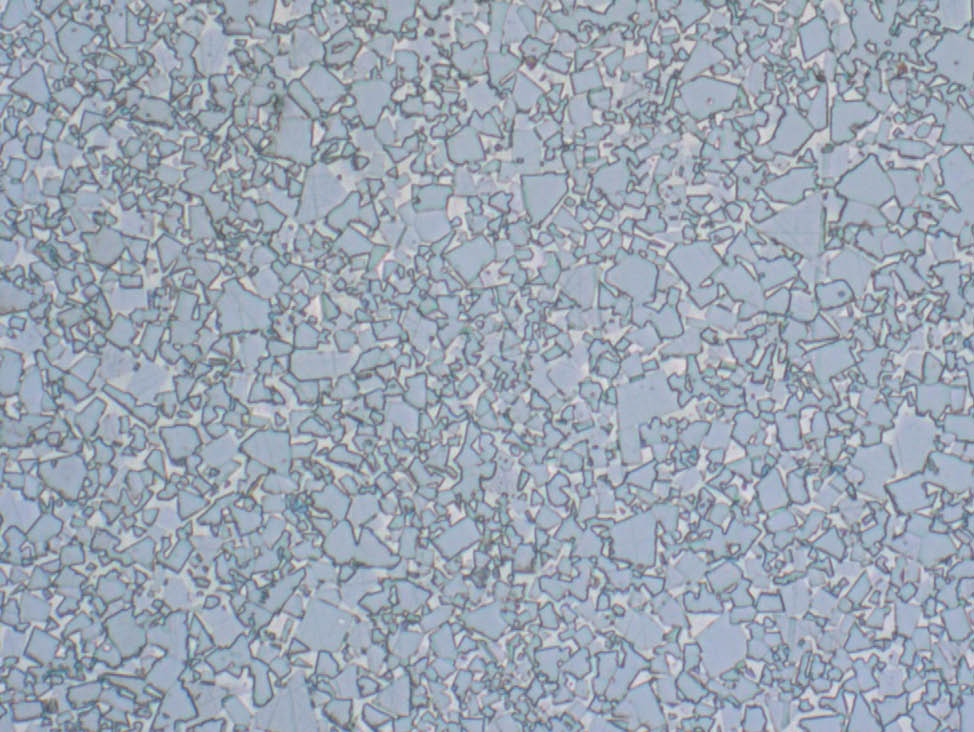

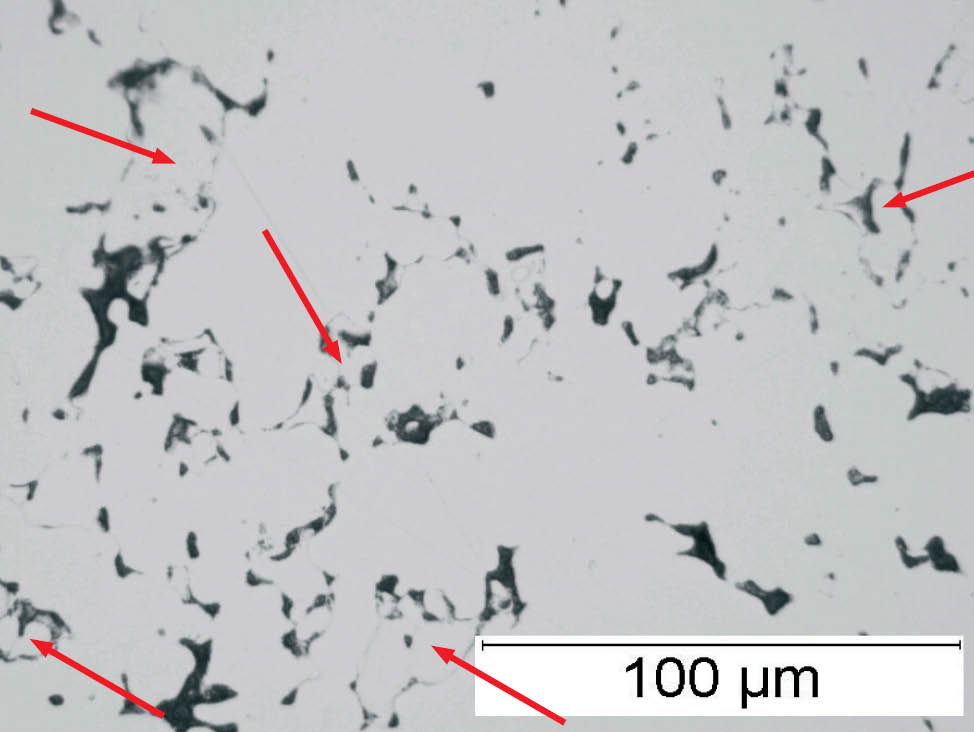

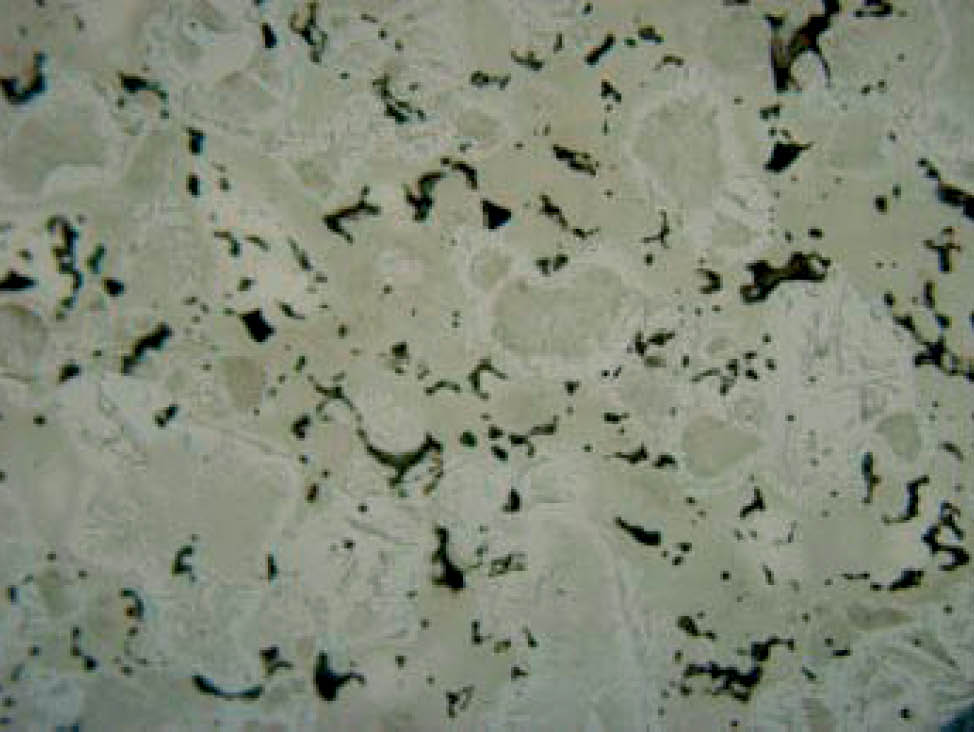

図1: 実験的な粉末治金ステンレス鋼、カラーエッチング

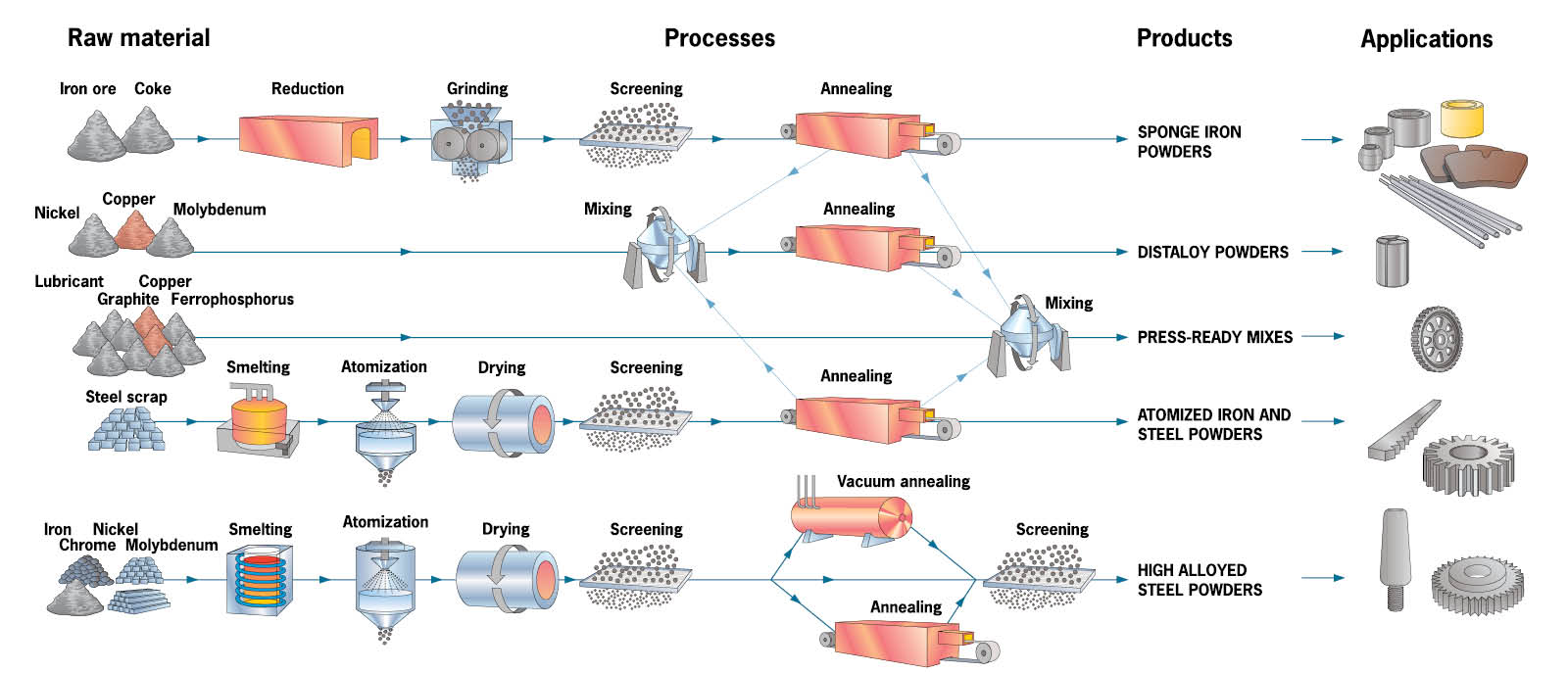

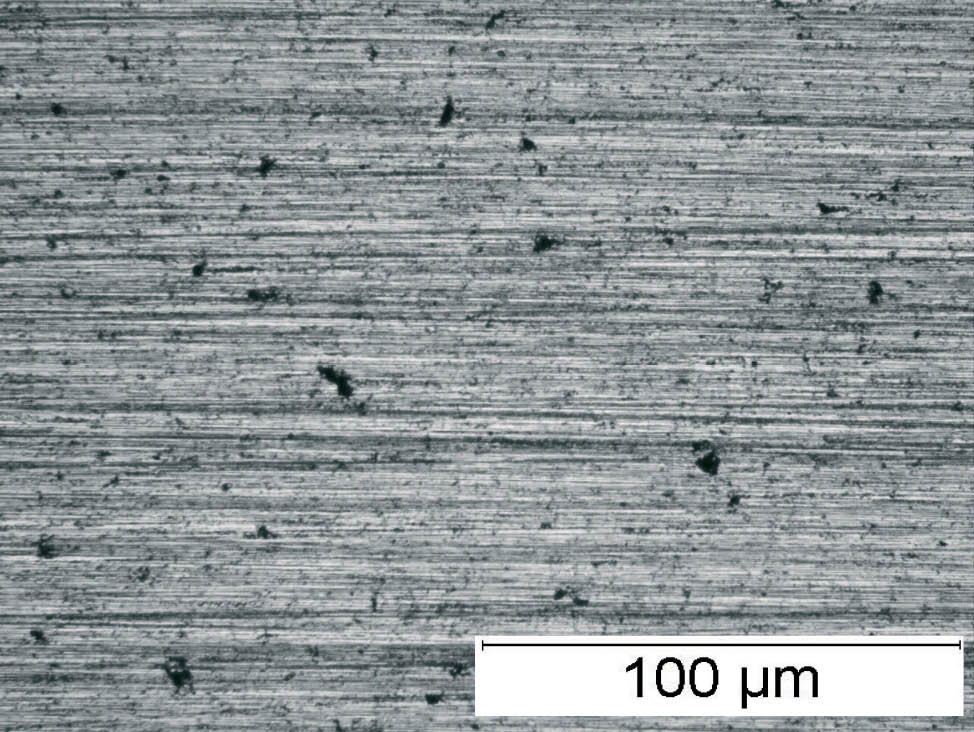

圧縮され、焼結された構成部品の密度は、強度、延性、硬さに影響を及ぼします。 このため、粉末治金部品の金属組織学には通常、特定の気孔検査が含まれます。

工程管理では、粉末治金部品の金属組織学は、気孔率、非金属介在物、交差汚染を検査するために使用されます。 また粉末治金部品の金属組織学は、新製品や製造工程の改善開発に重要な役割を果たします。

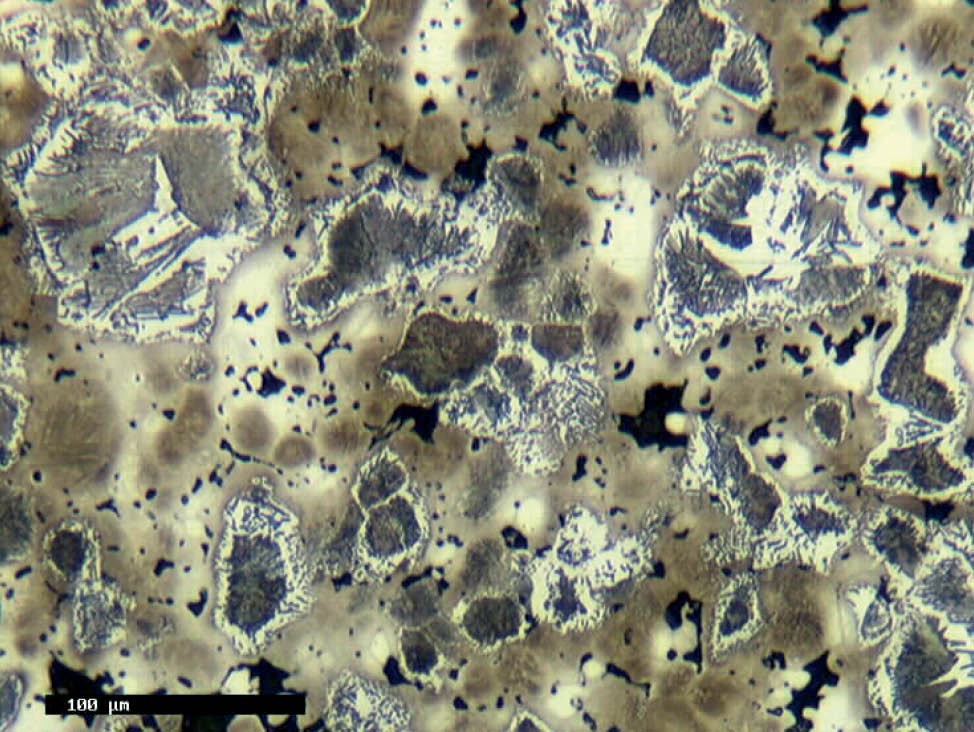

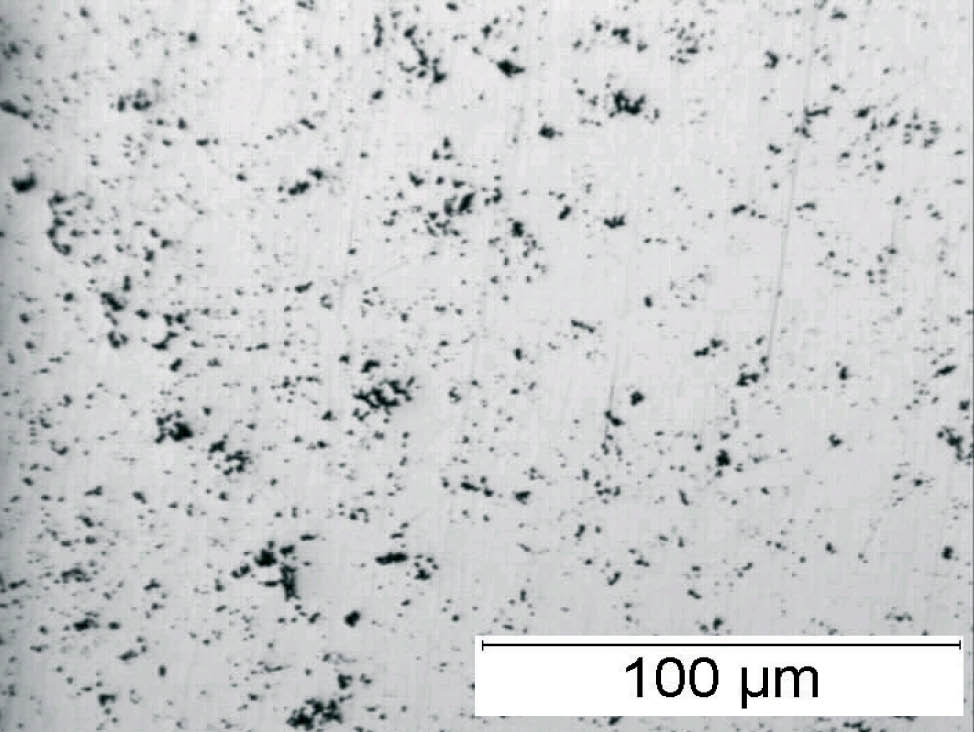

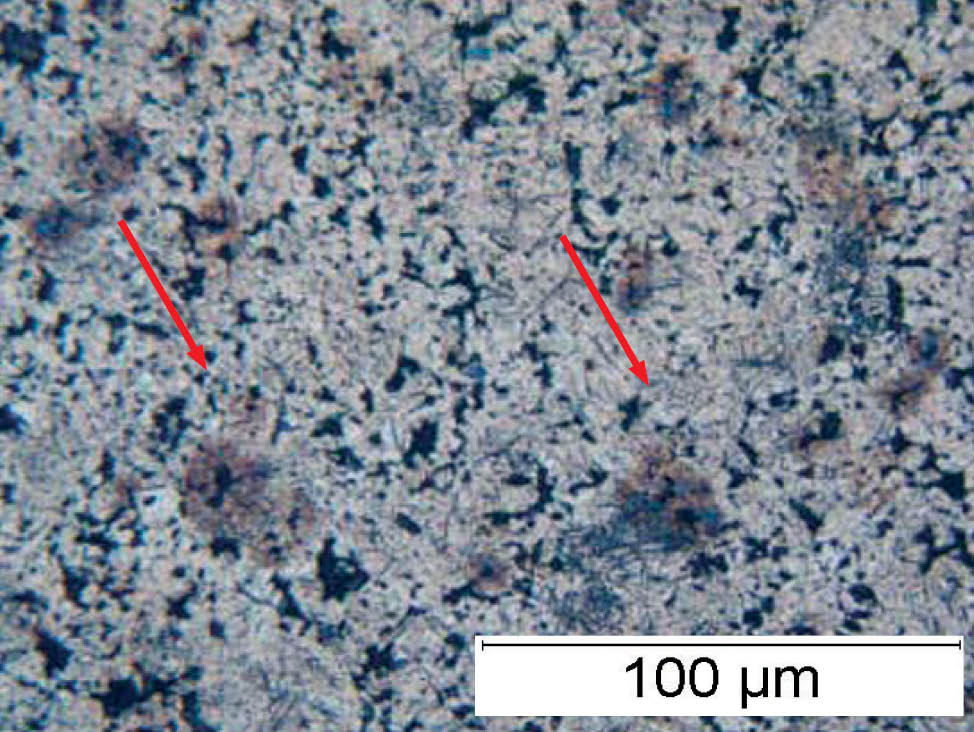

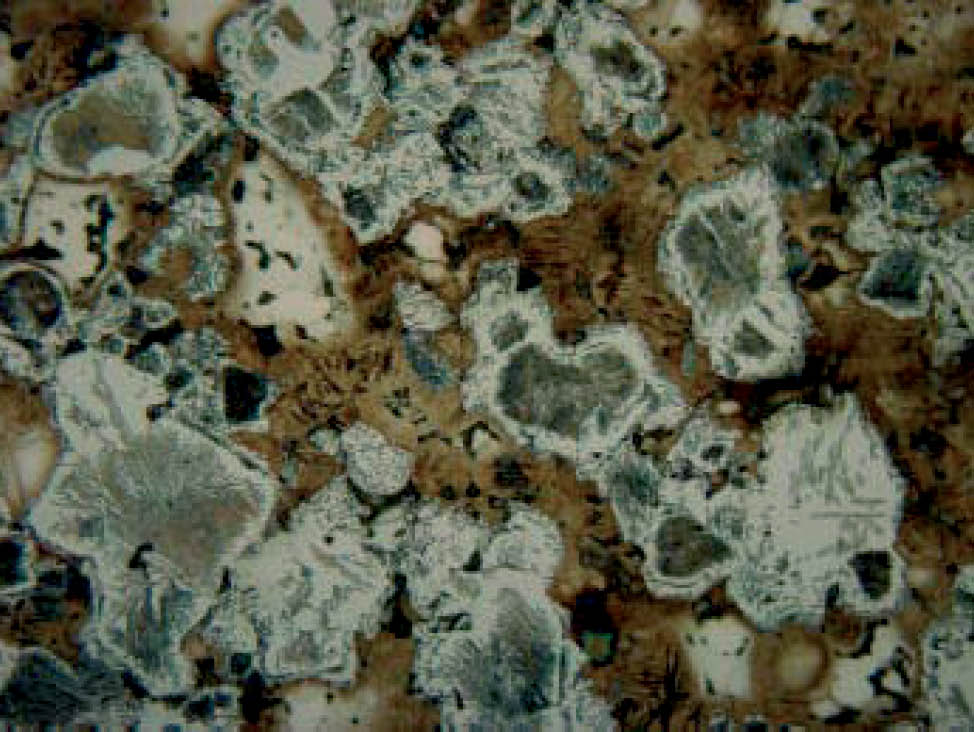

図2: 0.5%C、Ni, Cu およびMoの拡散合金化を含有する粉末治金鋼 ピクラールエッチング、フェライト、マルテンサイト、ベイナイトおよびNiリッチオーステナイトが微細なパーライトを取り囲んでいる。

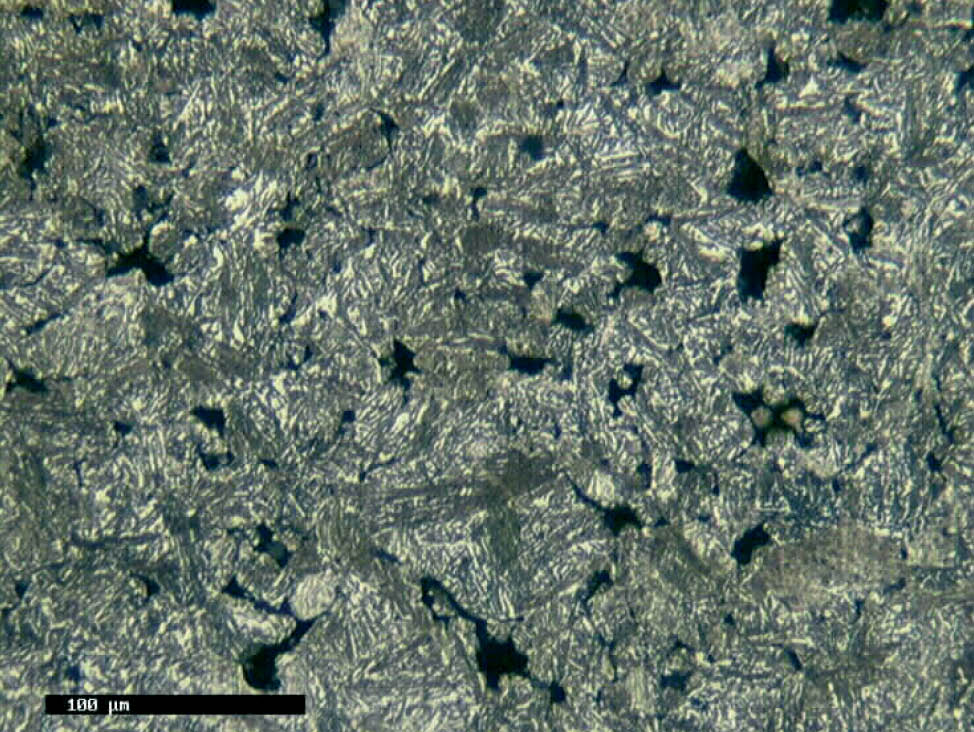

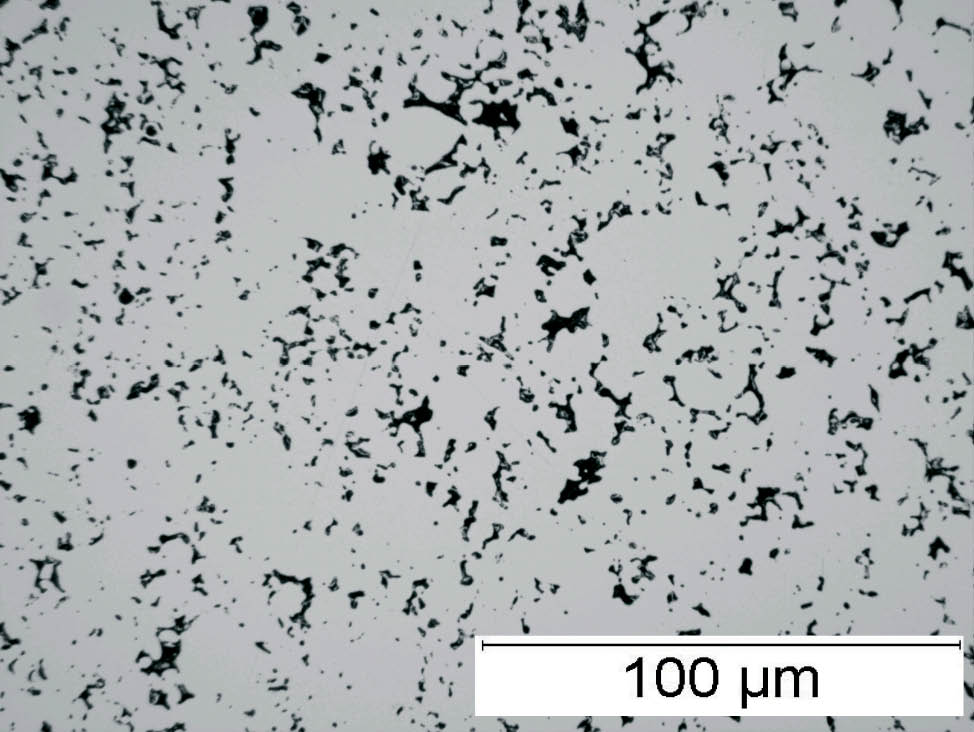

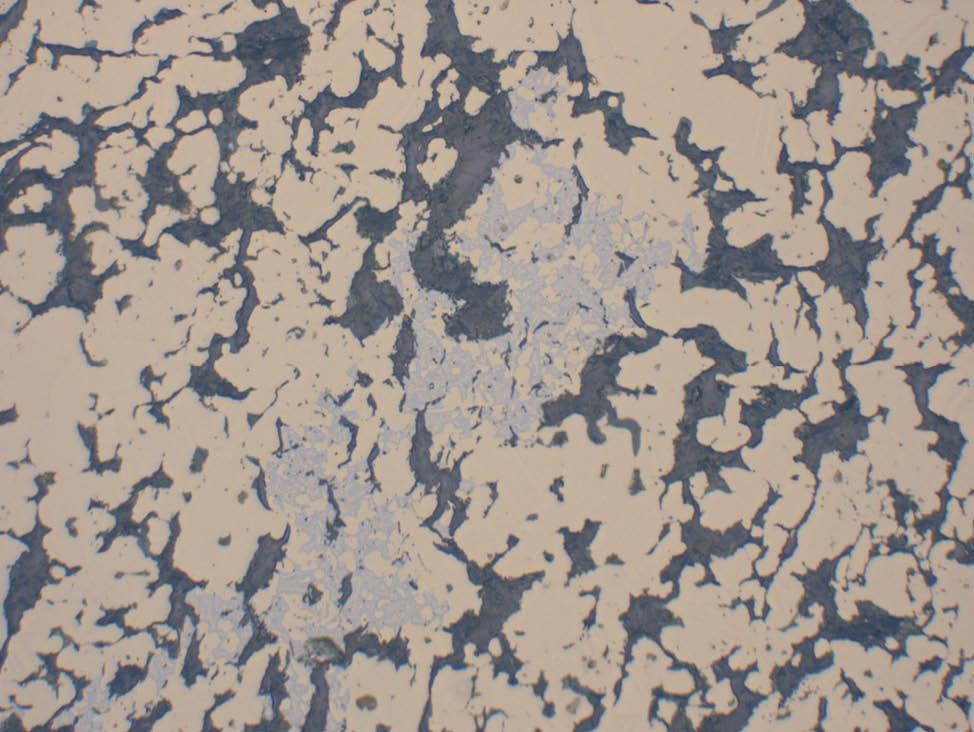

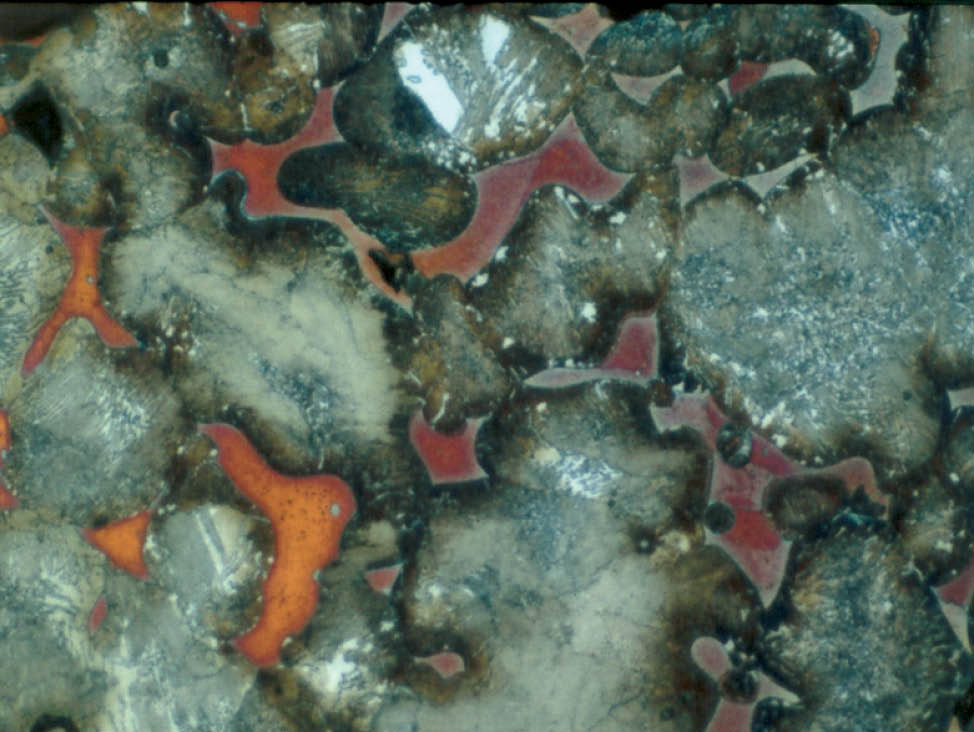

図3: 0.8%Cの粉末治金鋼、1.5%Mo.のプレアロイ、 ナイタールエッチング、緻密なベイナイトが見られる。

このページの後半部は、この課題を克服する方法が説明されています。 この手順は、実際のラボアプリケーションで成功し、再現性のある結果を生むことが証明されています。

より詳しい手順の説明はここに記載されています。完全なアプリケーションノートをダウンロード。

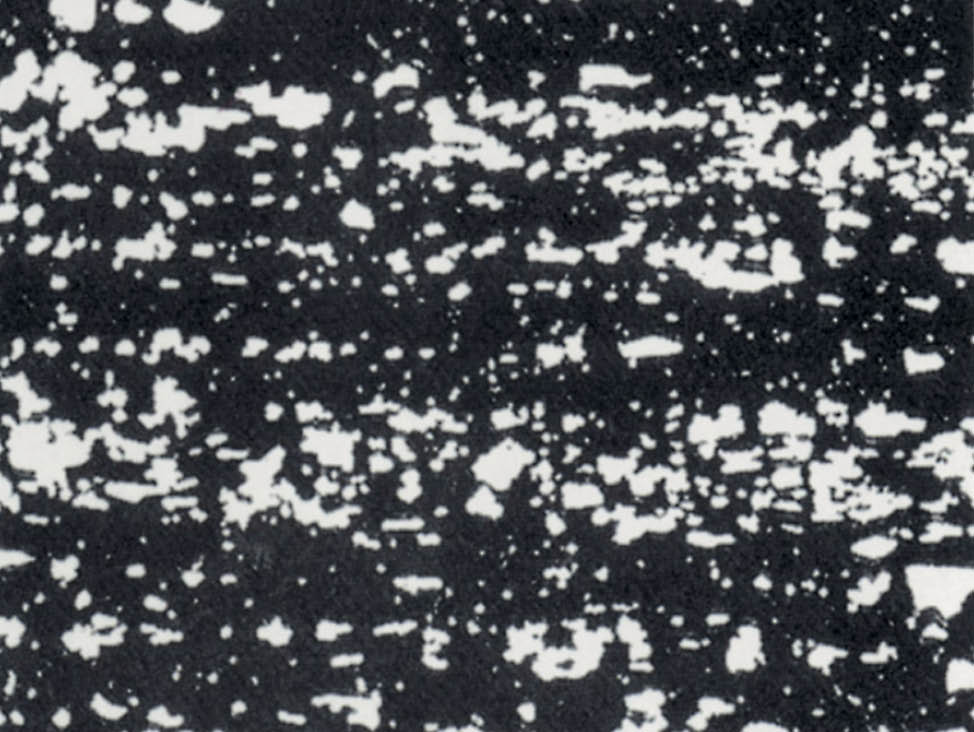

図5: 8分間のダイヤモンド琢磨後の図1の試料の一部(3 μm)

図7: 村上試薬でエッチングされた焼結タングステンカーバイド(WC/Co)、1500x

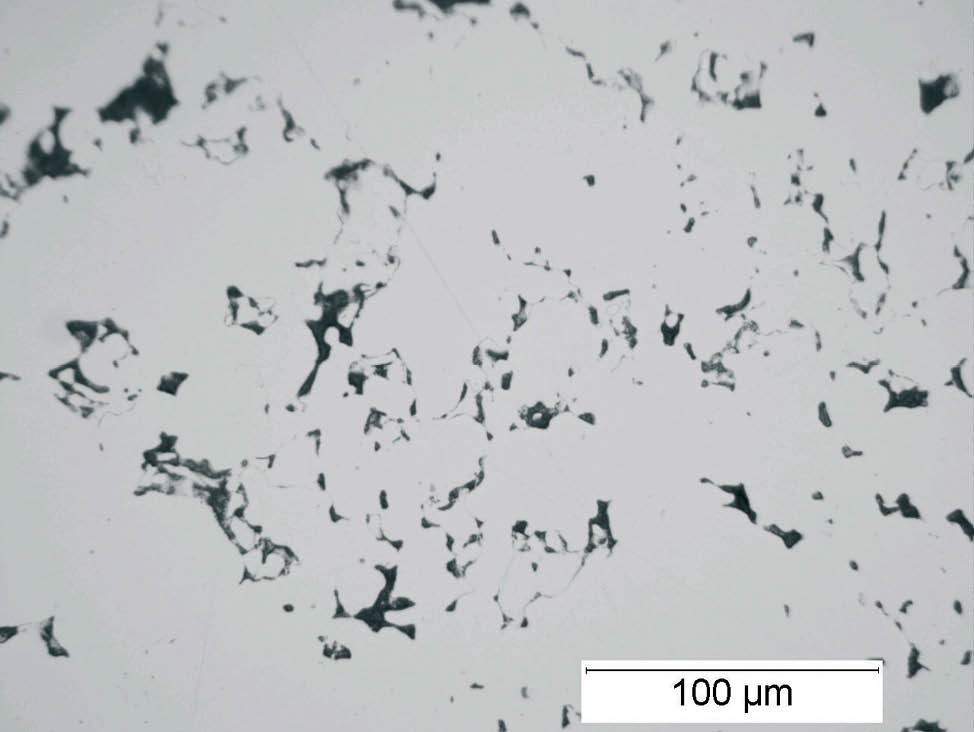

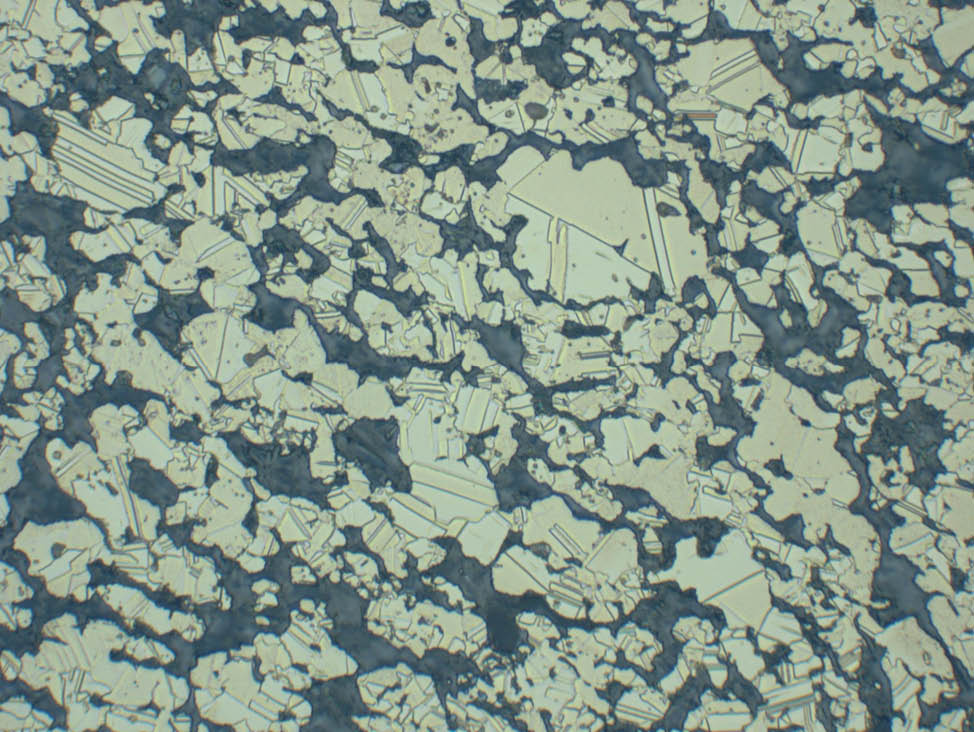

図8: 従来の製法で製造された鋼における炭化物分布

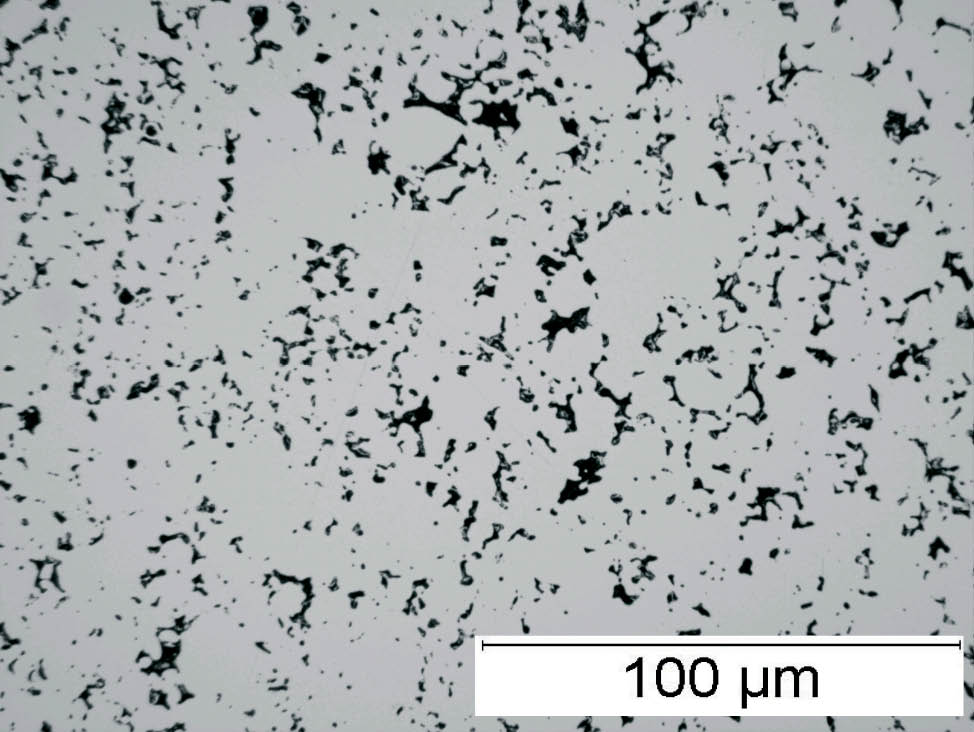

図9: 従来の製法で製造された鋼における炭化物分布

関連金属と合金には一般的な化学エッチング液を使用できます。 化学薬品を取り扱う場合、標準の安全対策を行う必要があります。

| 銅粉金属および銅粉合金用エッチング液 | |

| 水 100 ml 塩酸 20 ml 塩化鉄(III) 5 g |

10-20秒エッチング 水で洗浄後、イソプロパノール洗浄 |

| 水100 ml 過硫酸アンモニウム10 g (新鮮なもののみ使用) |

水で洗浄後、イソプロパノール洗浄 |

| 鋼粉金属のエッチング液 | |

| 1-3% ナイタール 鉄-炭素系合金、鉄‐炭素-銅系合金およびプレアロイ鉄-モリブデン: 100 ml エタノール 1-3 ml 硝酸 |

炭素含有量により10-60秒エッチング、その後イソプロパノール洗浄 |

| ステンレス鋼粉金属のエッチング液 | |

| ヴィレラ試薬: グリセリン 45 ml 硝酸 15 ml 塩酸 30 ml |

30秒から5分間エッチング 水で完全に洗浄後、 イソプロパノール洗浄 |

| 炭化タングステン粉末金属のエッチング液 | |

| 村上試薬: 水100 ml 水酸化カリウムまたは水酸化ナトリウム 10 g フェリシアン化カリウム 10 g |

浸漬エッチングまたはスワブエッチング 水で完全に洗浄後、 イソプロパノール洗浄 |

全画像提供:デンマークのアプリケーションスペシャリスト、ブリジッテ・ニールセン。粉末治金部品の金属組織学試料作製に関する特定の情報を確認するには、弊社のアプリケーションスペシャリストにお問い合わせください。