研磨和抛光简介

机械制备

机械预备是制备用于显微镜检查的材相学样品最常用的方法。制备表面的具体要求视特定的分析或检查类型而定。制备的样品可达到完美光洁度、真实结构,或当表面达到特定检查的要求之后,可停止制备。

阅读更多

机械预备是制备用于显微镜检查的材相学样品最常用的方法。制备表面的具体要求视特定的分析或检查类型而定。制备的样品可达到完美光洁度、真实结构,或当表面达到特定检查的要求之后,可停止制备。

阅读更多

机械样品制备的基本过程是使用精细研磨颗粒精整地加工材料,去除表面上的材料,以达到所需的结果。

去除材料的方法有三种:研磨、抛光和精研。这三种方法在引入样品表面变形度方面有所差异。

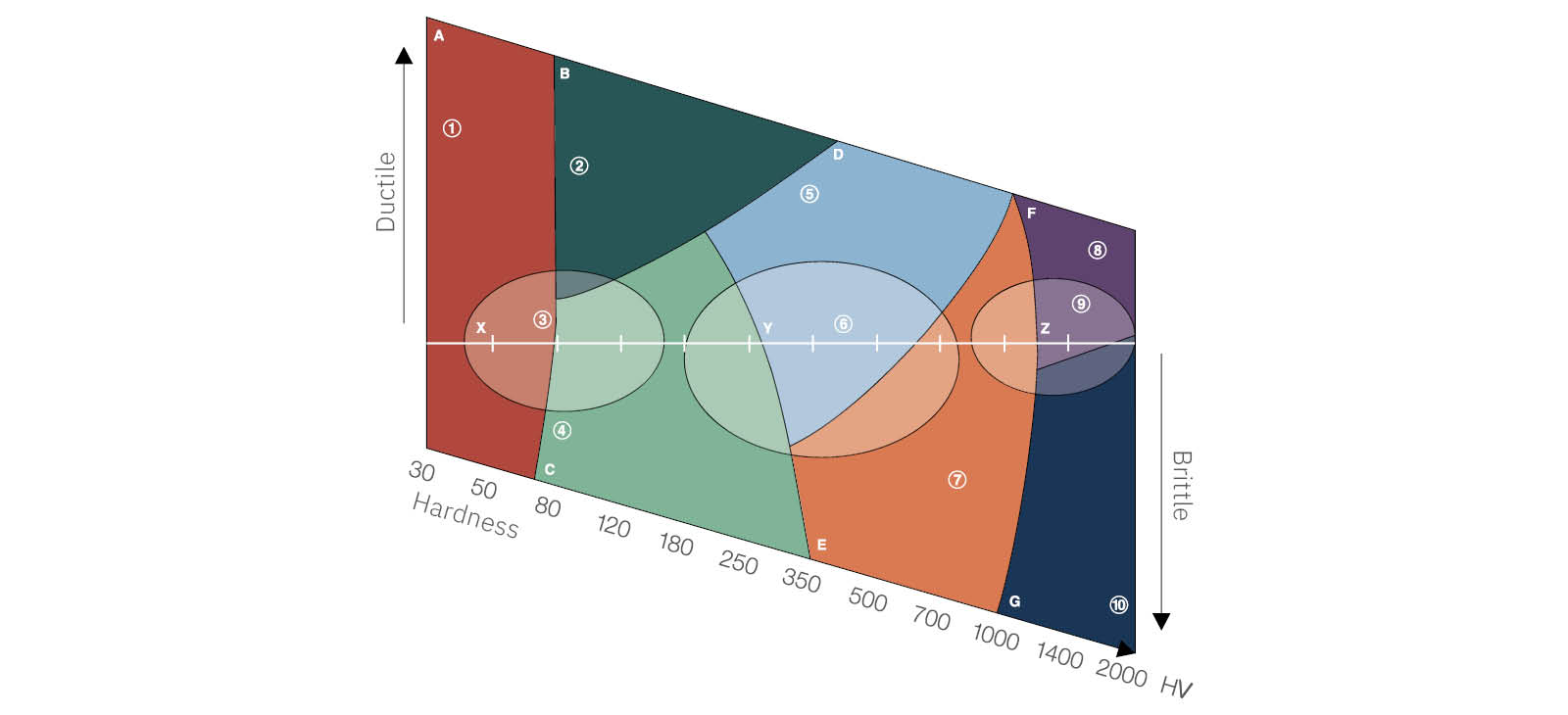

X 轴表示维氏硬度 (HV)。未以线性增长的方式表示数值的原因是软材料的制备方法多余硬材料的。软材料所得的 Metalogram 模型通常更具有延展性,而硬材料的模型通常更脆。

制备方法的选择

1.找到 X 轴硬度。

2.根据材料的延展性,向上或向下移动。与硬度不同,很难以准确数值确定延展性。

3.根据之前的经验,将材料置于 Y 轴。前提条件是知道易延展或脆性材料的性能。

Metalogram 基于十种制备方法。七种方法,A - G,涵盖了所有材料。这些方法旨在生成最佳结果的样品。此外,还显示了三种短期方法,即 X、Y 和 Z。这三种方法适用于快速获得合格结果。

某些材料,例如包含多种相位或成分的复合材料、涂层或其他材料,无法轻松地放到 Metalogram 中。如果遇到这些情况,在确定制备方法时,可使用以下规则:

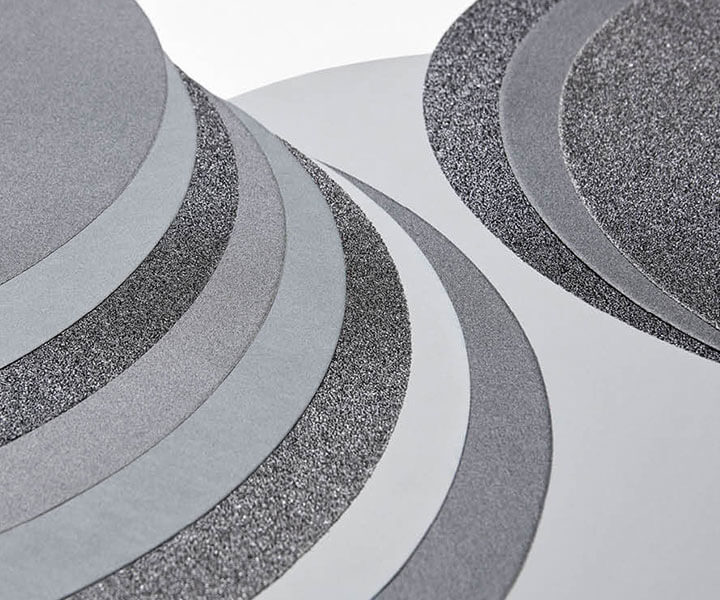

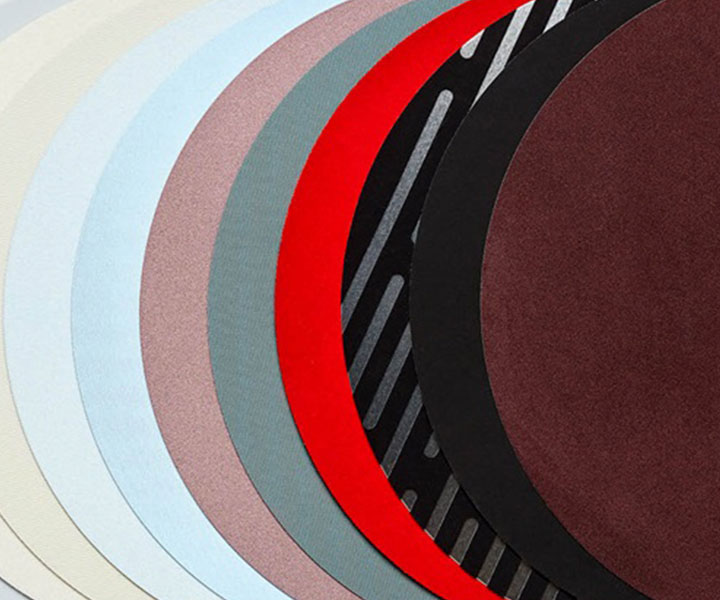

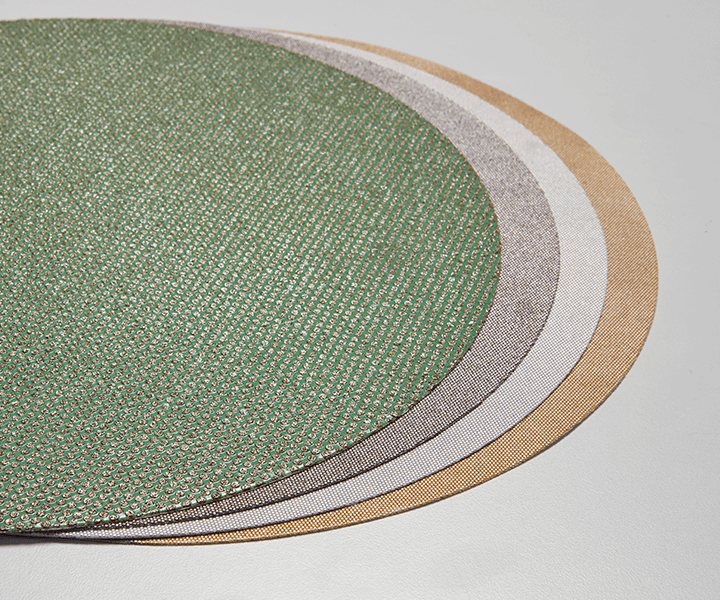

根据使用的相关设备、样品材料和制备要求认真选择表面。在每组表面中;磨石、研磨或抛光纸、研磨盘或布的特性各不相同,其中包括磨料粘合力、磨料类型、硬度、弹力、表面样式和纤维凸出。

制备时始终都会选择尽可能小的颗粒尺寸,避免对样品造成额外损伤。在后续制备过程中,要选择与下一颗粒尺寸相差最大的间隔,以最大限度减少制备时间。

研磨和抛光的去除率与使用的磨料密切相关。金刚石是已知的最坚硬的材料之一,其硬度接近 8,000 HV。这意味着金刚石可轻松切割所有材料和相位。可提供不同类型的金刚石。试验表明,凭借聚晶金刚石众多的微小切削刃,可实现较高的材料去除率,且划痕深度较浅。碳化硅,SiC,硬度约为 2,500 HV,已广泛应用于研磨纸的磨料,适用于大多数有色金属。氧化铝的硬度大约为 2,000 HV,主要用作磨石的磨料。主要应用于黑色金属的制备。同时还被广泛用作抛光剂,但由于金刚石产品的引入,氧化铝已逐渐退出了此应用的舞台。硅胶用于氧化抛光步骤的无划痕抛光。一般而言,磨料硬度必须为制备材料硬度的 2.5 到 3 倍。切勿更换为较软的磨料 — 否则将产生制备痕迹。使用的磨料量取决于研磨/抛光表面以及样品的硬度。相较于弹性较大的布料与较软的试样,弹性较小的布料和较硬试样的结合需要更多磨料,这是因为磨料颗粒的磨损更快。

其中包括冷却效果好而润滑效果较差的薄层润滑油、用于抛光软质可塑材料的特殊润滑油、醇基润滑油或水基润滑油等。

必须根据制备的材料类型和所用的研磨/抛光盘,权衡润滑和冷却效果。一般而言,软材料需要较多的润滑油,以避免损伤,而所需的磨料较少,因为磨料磨损程度非常小。硬质材料需要较少的润滑油,但由于磨损速度较快,所以磨料需求量较大。必须适当地调整润滑油量,以获得最佳结果。

抛光布应保持湿润,但不得沾水。润滑油过多会冲刷掉研磨盘上的磨料,导致样品和研磨盘之间只有一层薄薄的磨料,进而将材料去除率降低到最小。

对于二合一金刚石混悬液,其中含有润滑和冷却液,并且比例协调,可以优化相关制备方法。

对于 PG,较快的研磨盘速度可获得较快的材料去除率。对于 FG,150 rpm 的 DP 和 OP 速度适用于研磨/抛光盘以及样品夹。并且它们旋转方向相同。配合使用松散的磨料时,较高的速度可导致悬浮物飞出研磨/抛光盘,因此需要较多的磨料和润滑剂。

以牛顿为单位表示力。制备方法中展示的数值通常为夹在同一样品夹中的直径为 30 mm 的六个样品的标准值。安装样品时,样品区域大概为安装底座的 50%。如果样品较小,或者样品夹中的样品较少,则必须减小力度,避免造成变形等损伤。对于较大的样品,只需稍微增大一些力度。此外,应延长制备时间。如果施加的力较大,则温度会变高,这是因为摩擦力变大,此时可能会出现热损伤。

制备时间是指试样夹具座旋转以及对着研磨/抛光盘按压的时间。制备时间的表示单位为分钟。应尽量缩减制备时间,避免出现浮雕或倒角等痕迹。可根据样品尺寸调节时间。对于较大的样品,应适当增加时间。对于小于标准尺寸的试样,时间保持不变,但要减少施加的力度。

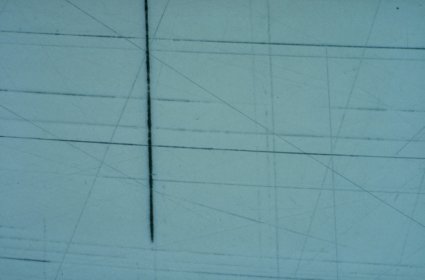

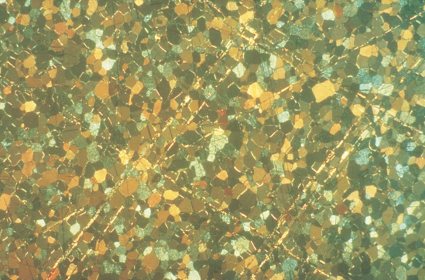

FG 之后,PG 中存在的刮痕仍然可见。放大:200x

金刚砂抛光之后,FG 中的刮痕仍然存在。PG 之后甚至可能残存非常深的垂直刮痕。放大:200x

较大样品区域的塑性变形称为拖尾。材料不是被切除或者移除,而是被推动穿过表面。之所以发生拖尾,是由于磨料、润滑剂、抛光布或其组合的应用不当,导致磨料存在钝化效果。可使用三种方法避免拖尾:

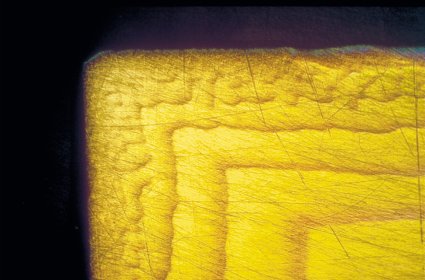

1易延展软钢上的拖尾。放大:15x, DIC

2易延展软钢上的拖尾。放大:25x, DIC

如果您的抛光机未配备在氧化抛光步骤之后执行的自动水冲洗模式,则在 OP 抛光的最后 10 秒中,用水冲洗抛光布,以便清洁试样和抛光布。

由于树脂与样品之间的间隙引起的试样染色。放大:20x

存在两种类型的变形: 弹性 和 塑性。弹性变形将在撤除外加负载时消失。塑性变形(也可称为冷加工)可能导致在研磨、精研或抛光之后存在表面下缺陷。可在蚀刻之后首先看到残余的塑性变形。

此处仅涉及制备期间引起的变形。弯曲、抽拉和拉伸等之前操作引起的其他所有类型的变形不作考虑,因为它们无法通过改变制备方法来更改或者改进。

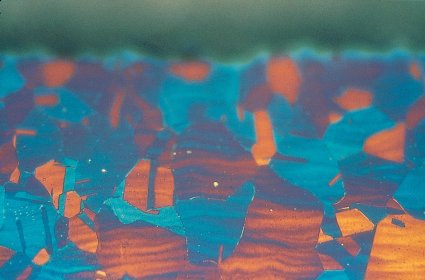

1.短变形线,限于单个颗粒。 放大:100x DIC

2.轮廓分明、尖锐的变形线。放大:200x, DIC

3.钝变形线,不对称放大:500x,偏振光

使用高弹性的抛光表面可从样品表面和侧面去除材料。这样可引起倒角,可在树脂磨损速率大于样品材料时见于镶嵌试样中。查看“研磨和抛光简介”一节中的抛光动态特性,以了解详细信息。 请在每个步骤之后查看您的样品,以确定故障出现的时间,以便您确定需要在制备中做出哪些变更。

1.由于树脂与样品之间的间隙,边缘将出现倒角。不锈钢。放大:500x,蚀刻剂:Beraha I

2.良好的边缘保护,不锈钢。放大:500x,蚀刻剂:Beraha I

由于各个阶段的硬度或磨损速率不同,不同阶段的材料将以不同速率去除。

抛光之前通常难以发现起伏,因此务必使用保持样品尽可能平坦的研磨介质来开始制备。但是,为达到最佳的起始条件,MD-Largo 应用于硬度小于 150 HV 的材料精细研磨,而 MD-Allegro 应用于硬度为 150 HV 及以上的材料精细研磨。

1.AlSi 中 B4C 纤维,纤维与基材之间的起伏。放大:200x

2.与图1相同,但无起伏。放大:200x

凸起是用于描述若干材料异常的一般术语,例如:

上述问题通常在材料制备的早期步骤中出现:切开、镶样、平面研磨/粗磨。 可通过以下方式避免这些问题:

凸起的夹杂物。可以看见凸起夹杂物引起的刮痕。

放大:500x, DIC

间隙是指镶样树脂与样品材料之间的空隙。使用显微镜查看样品时,可以看到树脂与样品之间是否存在间隙。间隙可能导致各种制备故障:倒角、抛光布的污染、蚀刻时的问题,以及染色。

树脂和样品之间的间隙。由于蚀刻溶液渗出到样品表面,蚀刻已经失败。另请注意间隙中的磨料颗粒。

放大:200x

裂缝是脆性材料以及具有不同相的材料中的裂痕。用于加工样品的能量大于可吸收的能量。剩余能量将导致开裂。

裂缝出现在脆性材料以及多层样品中。整个制备过程中必须小心。

此部分并不涉及易延展材料中的裂缝,因为这些裂缝不是由于制备引起的,而是在制备之前已经存在于样品中。

备注: 真空浸渍将只填充物与表面相连的裂缝和空洞。小心避免使用高度皱缩的镶样材料。它们可能将这些层向远离基底材料的方向拉动。

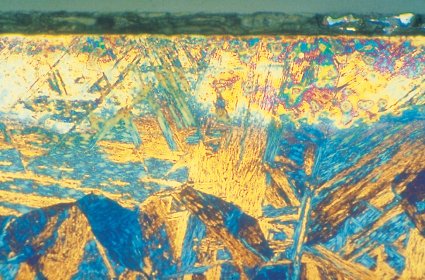

等离子涂层与基板之间的裂缝。裂缝源于切割。

放大:500x

真空下使用环氧树脂和 EpoDye 镶嵌的样品。裂缝 使用荧光染料填充,从而证明该 裂缝在镶样之前已存在于材料中。

放大:500x

荧光

一些材料天然多孔,例如铸造金属、热喷涂层或者陶瓷。重要的是获得正确的值,而不是由于制备故障引起的不正确读数。

根据材料的性质,可能看到关于多孔性的两种相反的效果 :

与初始孔隙率似乎较低并且孔洞必须敞开的易延展材料相反,脆性材料的孔隙率似乎较高。必须去除表面的明显断裂。

1.超级合金,在 3 µm MD/DP-Dur 上抛光 5 分钟。 放大:500x

2.与 1 相同,但是在 1 µm MD/DP-Dur 上抛光额外 1 分钟。

3.与 2 相同在 1 µm MD/DP-Dur 上抛光额外 2 分钟。 正确结果。

| 问题: |

是否在 FG 的第一个步骤中使用了 MD-Allegro? |

说明: |

使用 9 µm MD-Allegro 重复 FG1。每 2 分钟检查一次样品,孔隙率不再出现变化时, 继续下一步骤。 |

| 此步骤之后常规地继续进行制备。 |

| 问题: | 是否在 FG 的第二个步骤中使用了 MD-Largo? | 说明: |

使用 3 µm MD-Largo 重复 FG2。每 2 分钟检查一次样品,孔隙率不再出现变化时, 继续下一步骤。 |

| 此步骤之后常规地继续进行制备。 |

| 问题: | DP 中是否使用 MD-Dac? |

说明: |

否:使用 3 µm MD-Dae 重复 DP。 每 2 分钟检查一次样品,孔隙率不再有变化时重复到下一步骤。此步骤之后常规地继续进行制备。 |

| 是:在 OP-Chem 上使用 OP-U。 每 2 分钟检查一次样品。孔隙率不再有变化时停止制备。 |

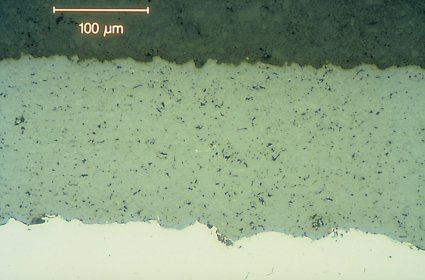

硬质脆性材料通常会在第一机械制备步骤期间出现表面断裂。该表面可能呈现高于实际情况的孔隙率。

与初始孔隙率似乎较低并且孔洞必须敞开的易延展材料相反,脆性材料的孔隙率似乎较高。必须去除表面的明显断裂。

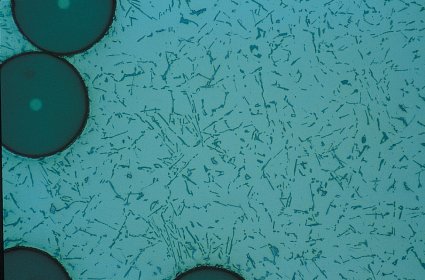

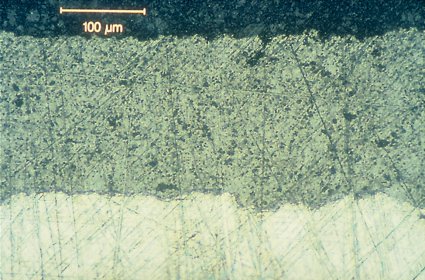

1.FG 步骤之后的 Cr2O3 等离子涂层

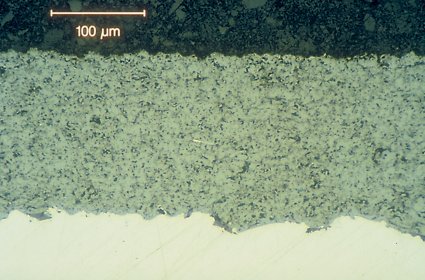

2.6 µm 抛光 3 分钟之后与 1 相同

3.在 1 µm MD-Nap 上额外抛光之后与 2 相同。正确结果

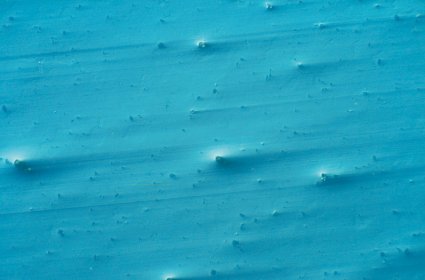

彗尾将在样品与抛光盘之间单向运动时,出现在邻近夹杂物或孔洞的位置。它们由于其特有形状而被命名为“彗尾”。避免彗尾的关键因素在于抛光动力。

1.抛光期间,样品和抛光盘使用相同的旋转速度。

2.减小该力

3.另一个影响因素是在软布上抛光更长时间。确保在下一抛光步骤中必须去除尽可能少的变形,尤其是在需要高弹性的抛光布时。

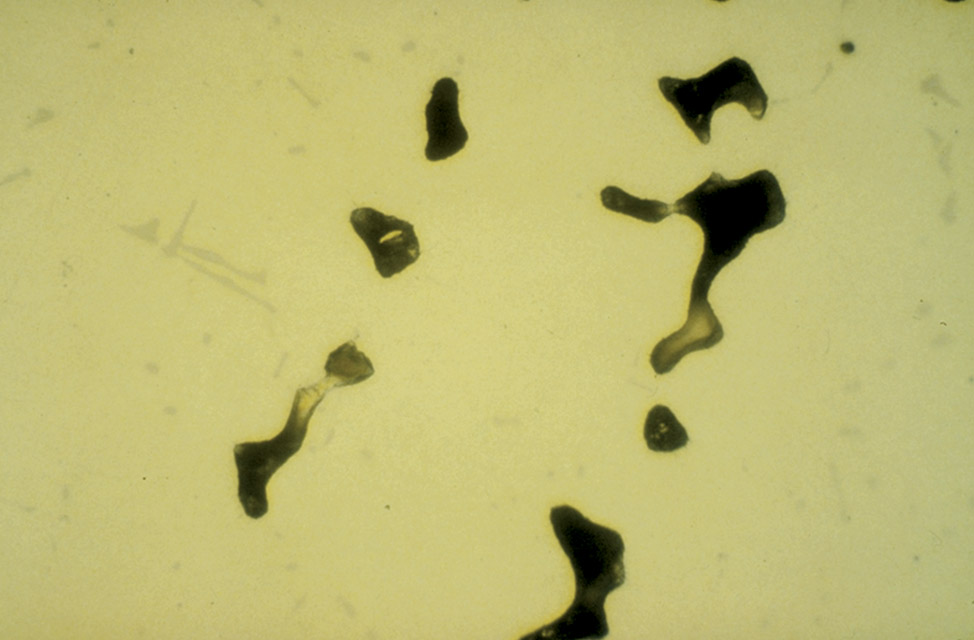

彗尾。放大:20x, DIC

彗尾。放大:200x, DIC

如果样品表面沉积了来自样品本身以外的其他来源的材料,则称为污染。

由于 B4C 颗粒与铝基质之间存在轻微起伏,上一步骤的铜沉积样品的表面。

放大:200x

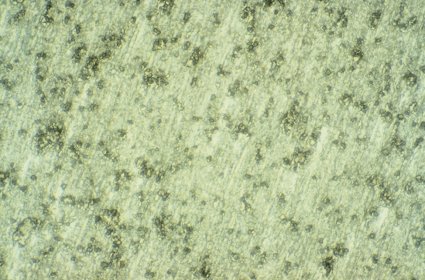

镶嵌磨料是按压到试样表面中的松散磨料颗粒。使用软材料时,磨料颗粒可能被镶嵌。由于磨料颗粒小,所用的研磨或抛光布的弹性低,或者使用了低粘性的润滑剂,可能发生镶嵌磨料。通常存在多个原因。

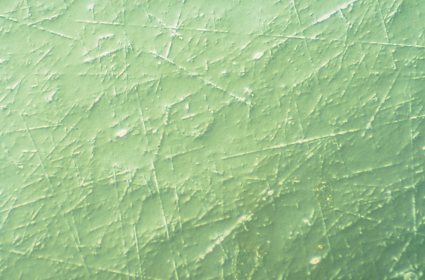

铝,使用 3 µm 金刚砂研磨,使用低弹性的抛光布 。各种金刚砂被镶嵌到样品中。

放大:500x

最终抛光之后,与以上样品相同。大多数金刚砂仍然留在样品中。

放大:500x

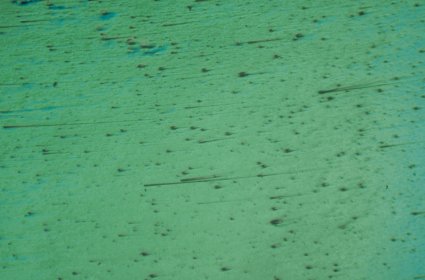

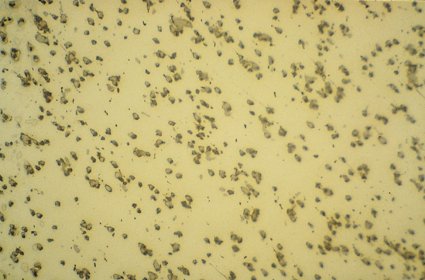

研磨轨迹是样品表面上由于在硬质表面上自由自动的磨料颗粒产生的压痕。这些不是切割操作等中的刮痕,而是在不去除材料的天气下在表面上滚动的颗粒的独特轨迹。

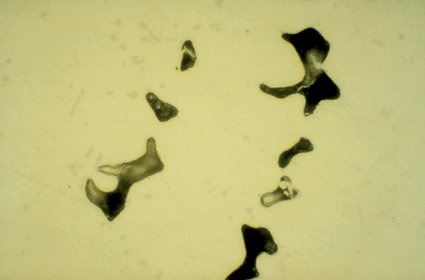

锆合金上的研磨轨迹:

由于磨料颗粒旋转或滚动引起

放大:200x

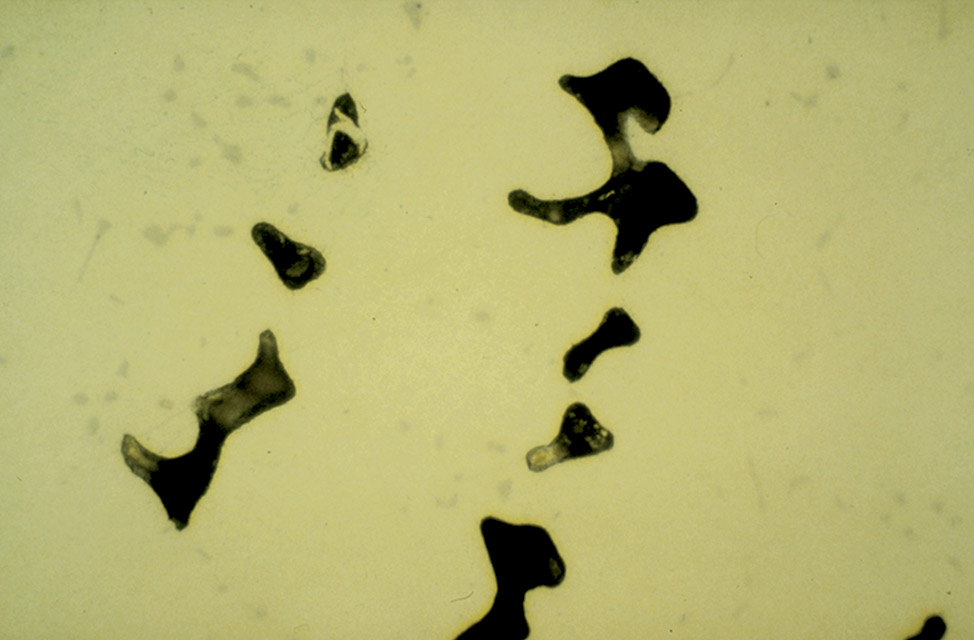

最终抛光之后,可看见沿着研磨轨迹的

深压痕及其下的变形。 纯钽。

放大:500x, DIC

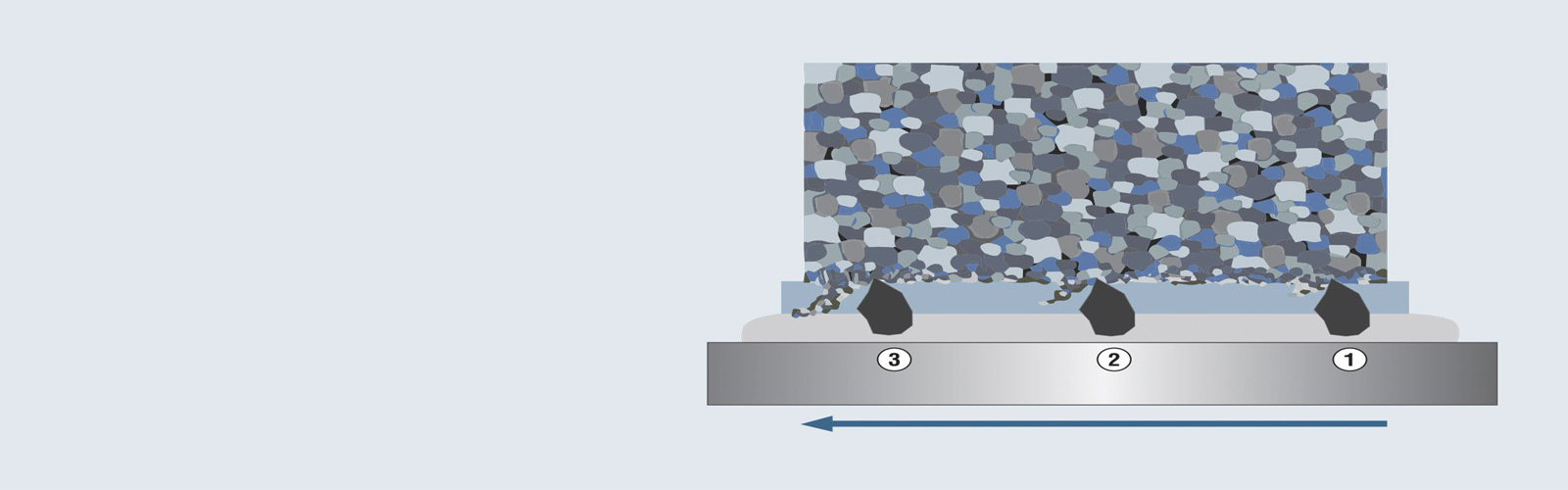

适当的研磨可去除已损坏或变形的表面材料,同时也可限制其他表面的变形度。研磨的目的是获得损伤度最小的平面,同时可通过最短时间的抛光轻松去除这些损伤。

可使用固定研磨颗粒去除材料,不过会产生样品材料碎屑(请参阅下文)。使用锋利的研磨颗粒去除材料碎屑的工艺可使样品产生最小的变形度,同时能达到最高的去除率。

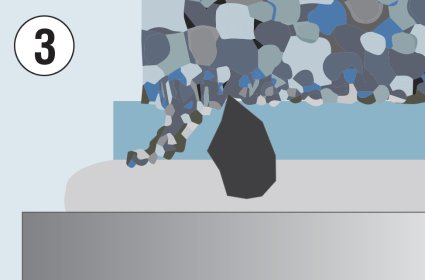

研磨颗粒穿过样品表面,在表面留下一道划痕,且样品材料的变形度最小。

颗粒为半嵌入式,碎屑会不断增加。

颗粒接近样品表面。研磨颗粒完全固定在 X 轴方向;可沿 Y 轴方向移动(回弹力)。当研磨颗粒进入样品材料时便开始产生碎屑。

这通常是研磨过程的第一步。无论样品的初始状况如何以及之前经过何种处理,平面研磨可确保所有样品表面都保持相似程度。此外,当加工同一样品夹中的几个样品时,须格外注意,在开始下一步,即精细研磨之前,必须确保这几个样品处于同一水平或“平面”上。对于平面研磨而言,为获得较高的统一材料去除率、缩减研磨时间和获得最大的平直度,最好选用尺寸相对较大的完全固定的颗粒。适当的 PG 表面可提供完美平直度的样品,进而缩减后续精细研磨步骤花费的制备时间。此外,有些表面可保留良好的边缘。在研磨期间,将释放新的研磨颗粒,以确保一致的材料去除率。

精细研磨可提供变形度较小的表面,并且可在抛光期间轻松去除由此产生的变形。由于研磨纸存在缺陷,提供了替代的精细研磨复合表面,以便改进并且促进精细研磨。通过使用 15, 9 和 6 µm 大小的颗粒来实现高材料去除率。这适用于配有由特殊复合材料所制成表面的硬复合研磨盘(刚性研磨盘)。这有助于不断供应的金刚砂嵌入表面中,进而完成精细研磨操作。使用这些研磨盘,可获得平直度非常卓越的样品表面。在精细研磨盘上使用金刚石研磨剂可确保硬相位以及软相位的材料去除率保持一致。不仅软相位不会出现拖尾现象,脆性相位不会出现碎屑,并且样品可保持最佳的平直度。可以在极短的时间内完成后续的抛光步骤。

金刚砂是一种可达到最大材料去除率和最佳平直度的磨料。当前没有哪种磨料可实现与此相媲美的结果。由于金刚石的硬度,其可轻松切削所有材料和相位。

在抛光期间,较小的碎屑尺寸有望获得无划痕和变形的样品表面。如果使用的是弹性更好的布料和尺寸更小的颗粒,例如 3 或 1 µm,则碎屑尺寸几乎为零。降低对样品施加的力也有助于减少抛光期间产生的碎屑尺寸。

某些材料,尤其是柔软和易延展的材料,需要使用氧化抛光执行最后的抛光,以获得最佳质量。颗粒尺寸约为 0.04 µm,pH 约为 9.8 的硅胶展现出卓越的抛光效果。化学活性和精细、温和的磨损效果的完美组合可打造出无划痕、无变形的样品。

在精研过程中,磨料悬敷在硬表面上。不可将研磨颗粒压入并固定在表面内。研磨颗粒可沿所有方向自由移动,碰撞凸出样品表面的小颗粒,因此会产生深度变形。原因是自由移动的研磨颗粒无法在样品表面产生真实的“碎屑”。

颗粒可滚动,但未碰触到试样表面。当颗粒通过试样碰掉一小块或大块材料时,具体要视颗粒形状而定。

颗粒滚动撞掉一小块试样材料,将导致试样材料出现严重变形。

颗粒接近试样表面。

适合进行几乎没有缺陷的平面研磨和精细研磨

适合进行平面研磨和精细研磨

对特定抛光布进行过优化的多合一金刚石解决方案

多合一金刚石解决方案

适合所有的材料和制备目标

各种粒度和形式的金刚石悬浮液

适合在抛光时进行精准的冷却和润滑

在需要没有划痕和变形时

适合进行低变形的高去除率研磨

适合对硬质材料进行平面研磨和精细研磨