增材制造部件的金相制备

作为一项最新的生产技术,增材制造为职业材相师带来了新的挑战。本白皮书是与丹麦技术研究所(DTI)合作撰写,详细介绍了用于快速准确地制备用于材相分析的增材制造零件的成熟方法。

下载完整的应用说明

作为一项最新的生产技术,增材制造为职业材相师带来了新的挑战。本白皮书是与丹麦技术研究所(DTI)合作撰写,详细介绍了用于快速准确地制备用于材相分析的增材制造零件的成熟方法。

下载完整的应用说明

ISO/ASTM 52900:2017 定义了七种主要类型的增材制造工艺。本应用说明重点介绍了使用一种特定技术制造的部件:激光粉末床熔融(L-PBF (Laser Powder Bed Fusion))。

L-PBF 流程

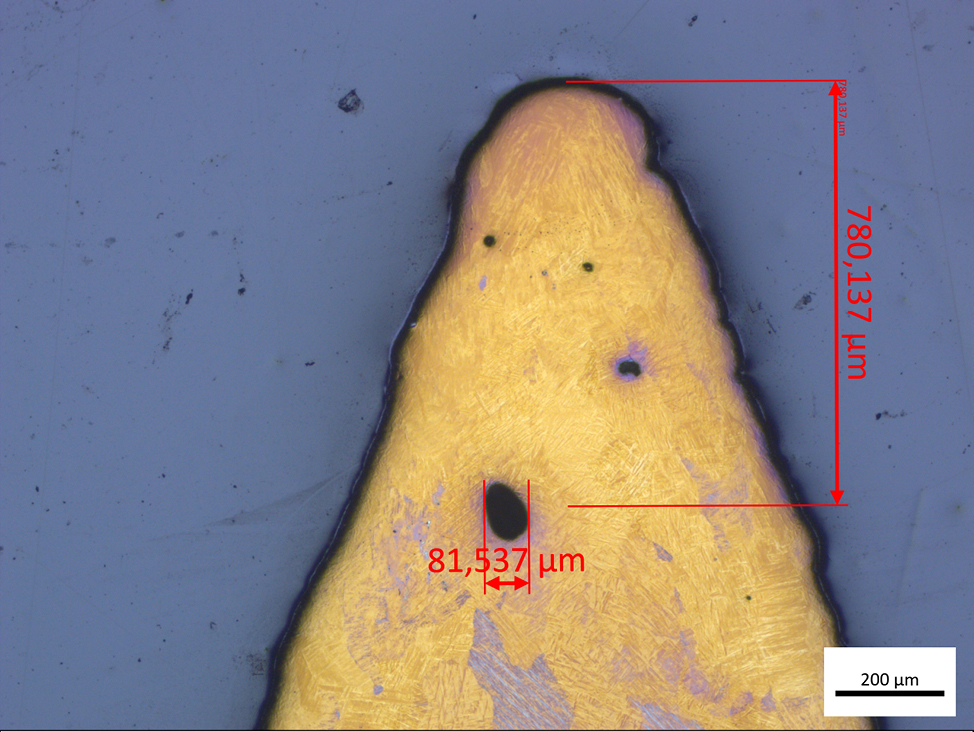

球形颗粒的精细金属粉末(直径为 15-60 微米)会被均匀地散布在一个基础平台上。激光扫描粉末,将其加热并焊接在一起,然后焊接到下面的层上。重复此操作,直到完成最终部件。

去应力

在成形过程后,部件通常会在气体保护环境中接受去应力处理。否则,一些材料和几何形状在从成型板上切割下来后会开裂和变形。

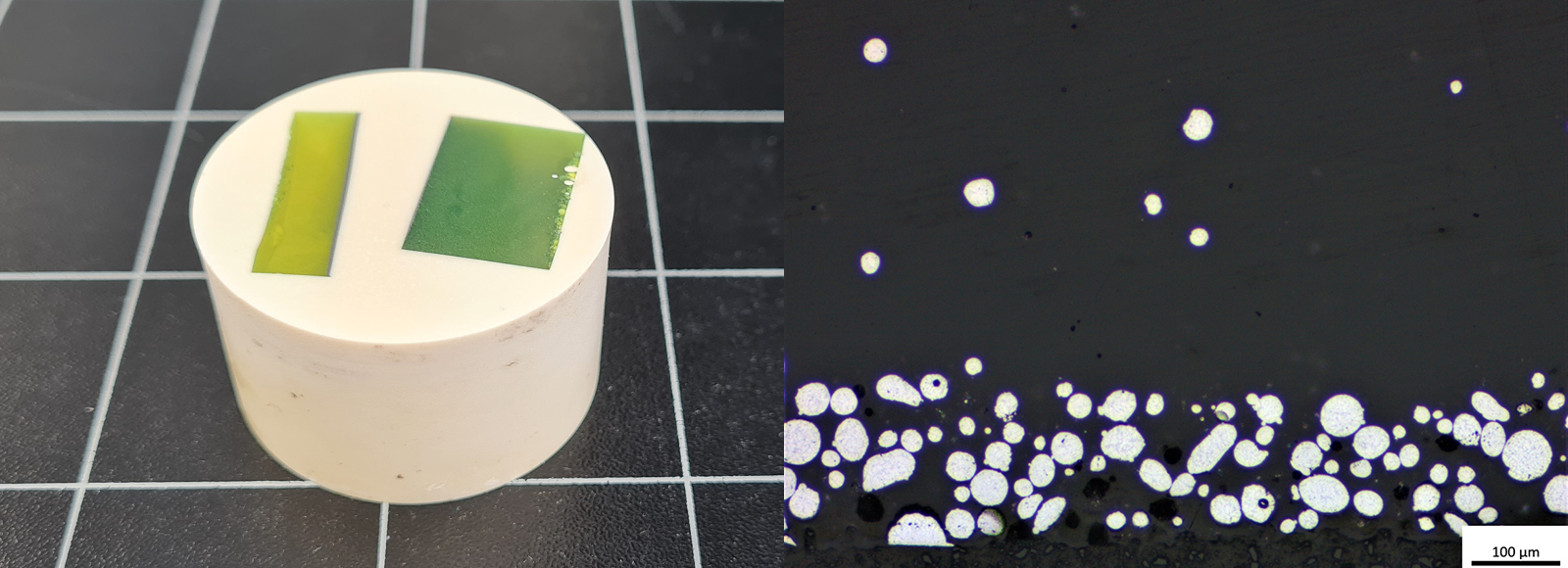

热处理

成品零件的微观结构非常精细,冷却速度快,通常具有高强度和低传导性。热处理可用于定制零件以满足特定的机械性能或提高耐腐蚀性。

制造过程中有几个参数会影响材料的质量和特性。

有关详细信息,请参阅完整的应用说明。

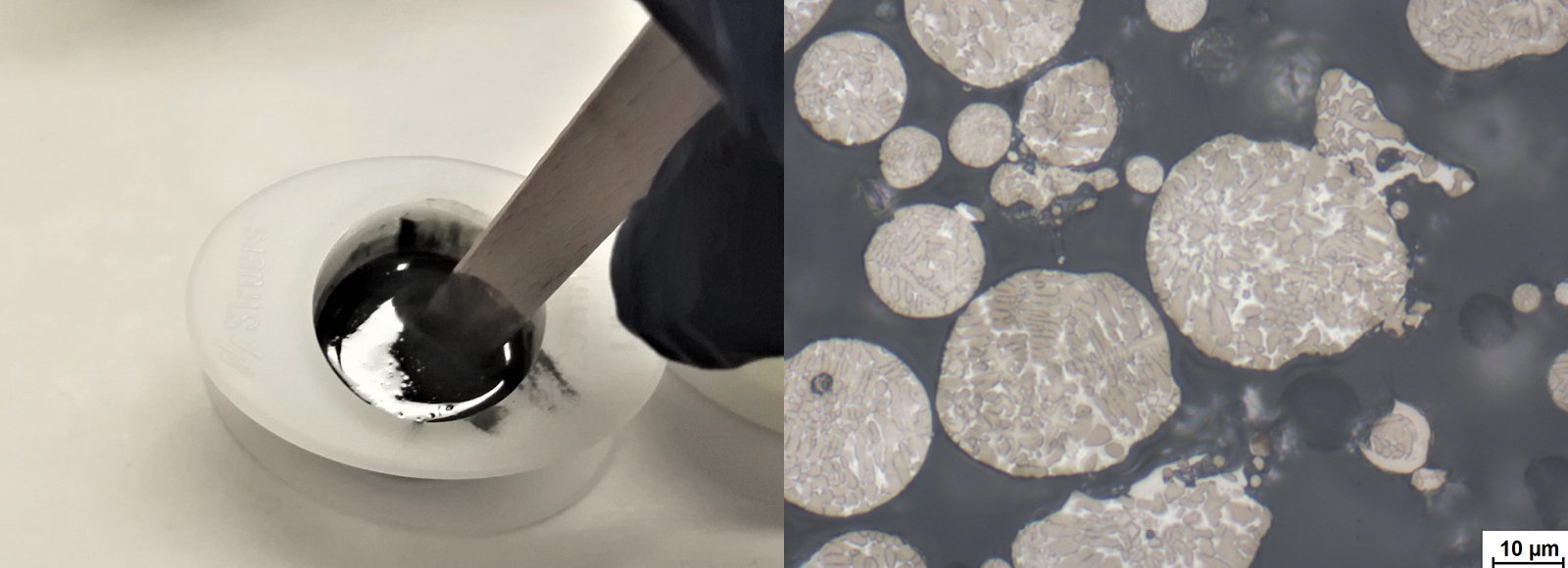

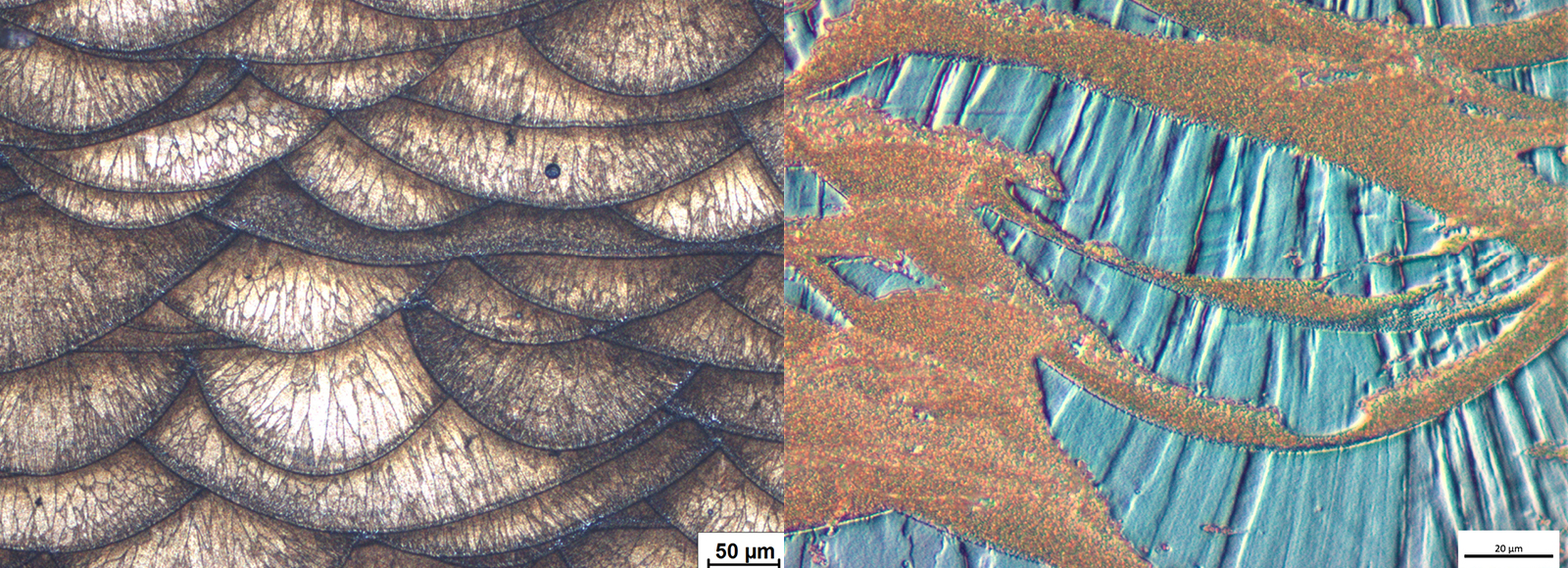

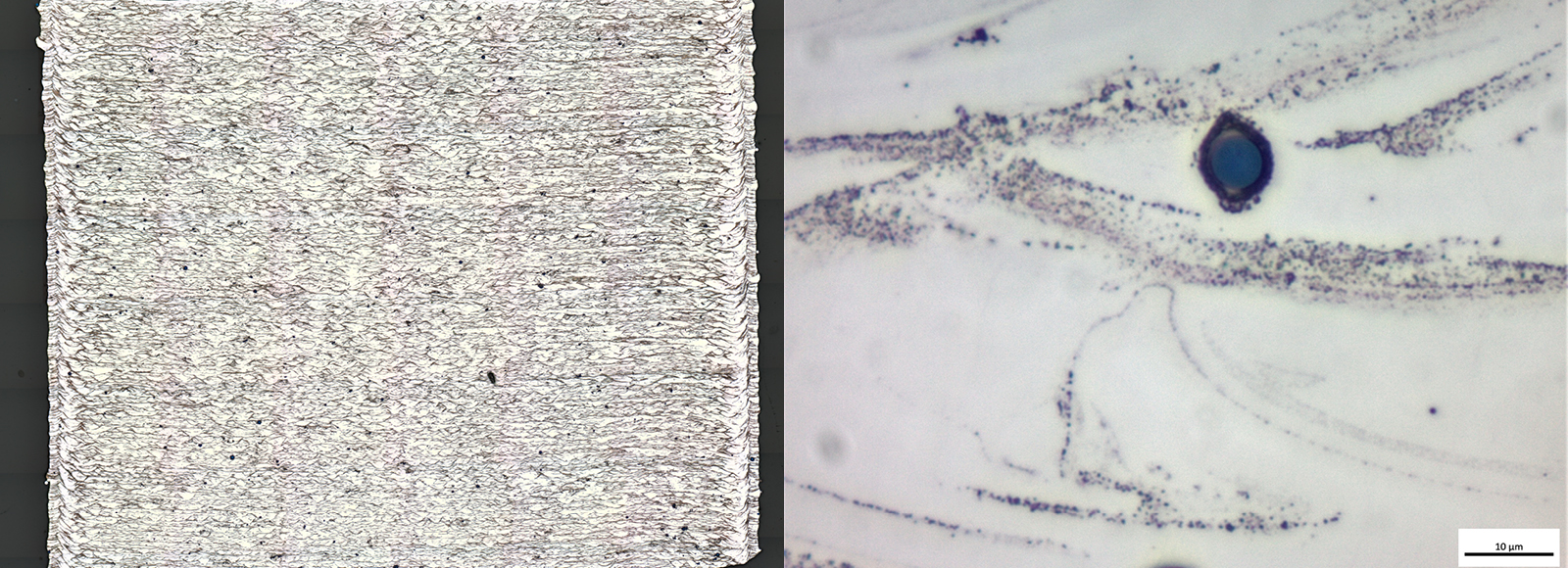

图 9. 在FixiForm中用CaldoFix-2搅拌的金属钢粉(左侧)。使用改良的 Klemm 蚀刻剂(右侧)进行抛光和蚀刻。明场。

图 10. 在 EpoFix 中使用 AlSiMg10 粉末镶嵌的横截面,重新镶嵌。抛光试样显示了粉末材料的微观分布、尺寸和形状 (底部)。

图 11. 在CitoPress中压制的富含金属粉末的PolyFast块,临时粘在MultiFast模拟试样上(左)。粘贴在金属支撑块(中间)上的块,用于日后在 SEM 中研究。PolyFast 中钢粉颗粒的显微图像(右侧)。明场。

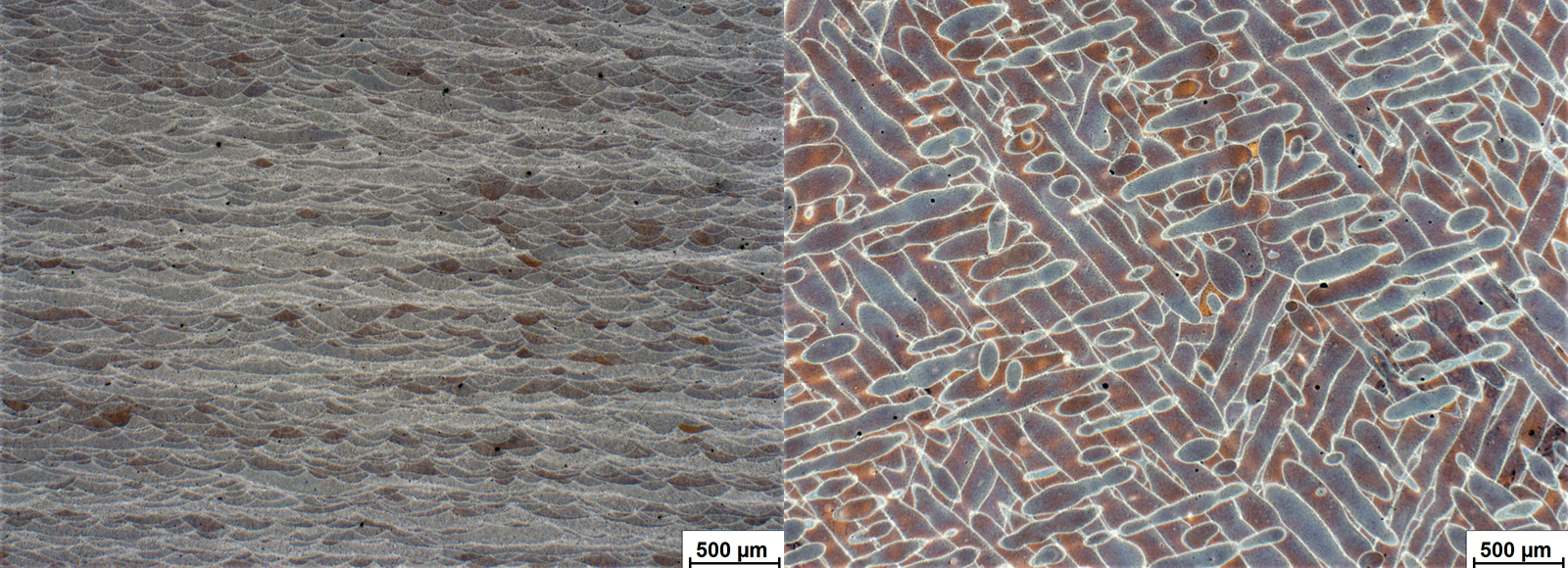

表 2. 对未镶嵌的 30 mm 钛样品进行研磨和抛光的制备方法。

请参阅完整的应用说明,了解关于抛光、电抛光和蚀刻钛添加剂制造试样的详细说明和成熟方法。

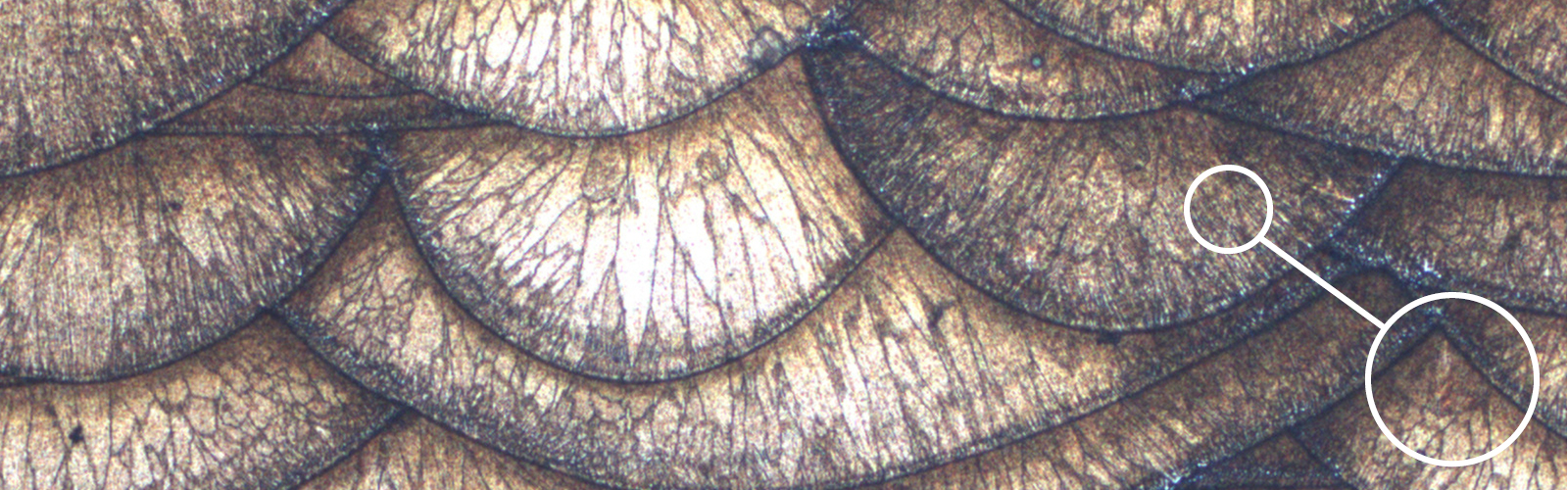

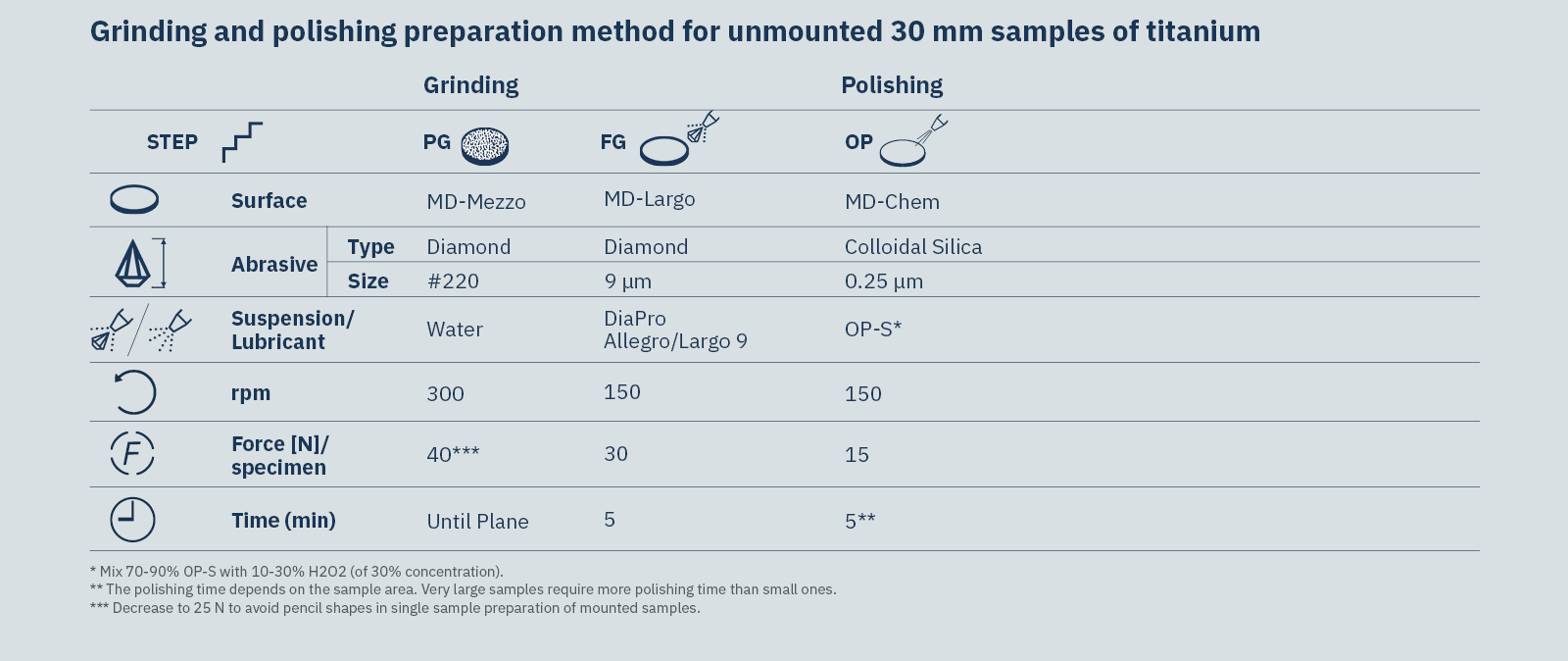

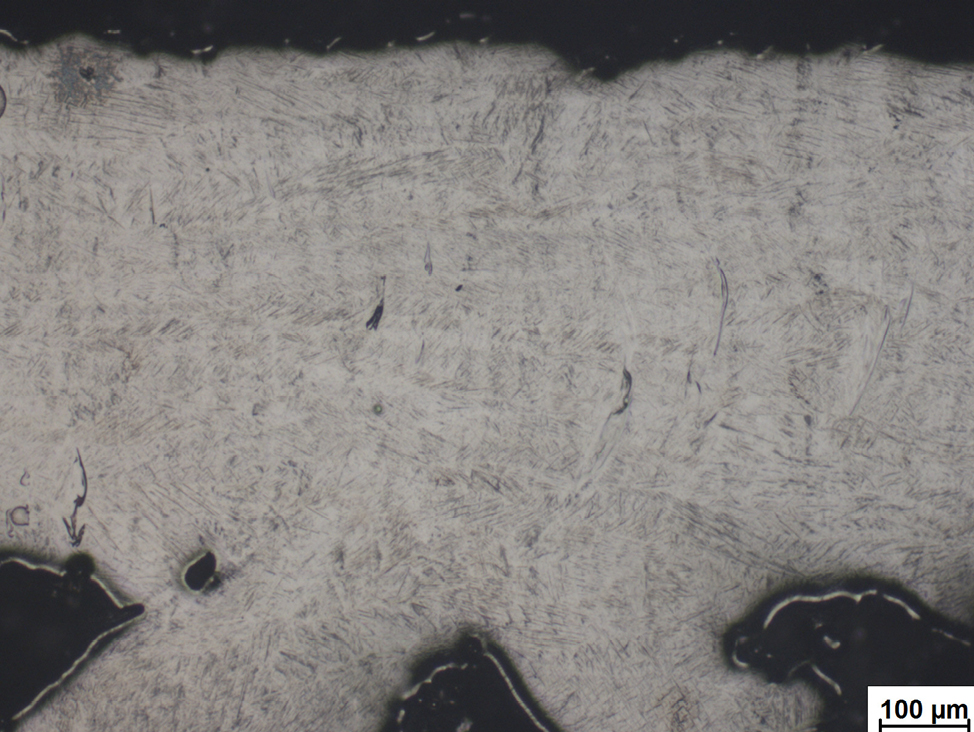

图 14. 带孔的最终抛光钛试样。在 MD-Chem 上抛光,使用 OP-S 不干型悬浮液和添加剂,微观结构在偏振对比中可见。

图 15. 钛合金。使用 A3 进行电解制备,未镶嵌。明场。

图 16. 钛合金。使用 Fuss 蚀刻剂对进行电解抛光和化学蚀刻。明场。

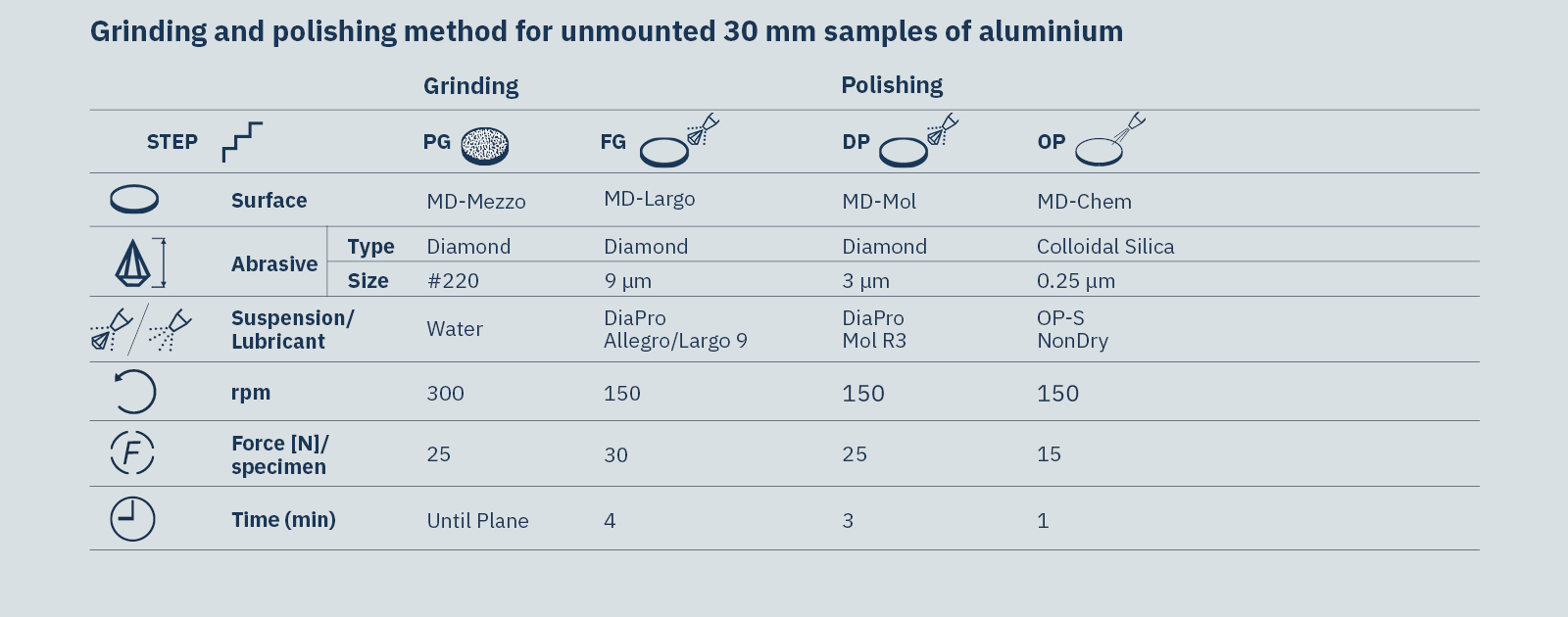

表 3. 针对未镶嵌的 30 mm 铝样品的研磨和抛光方法

有关详细信息和方法,请参阅完整的应用说明。

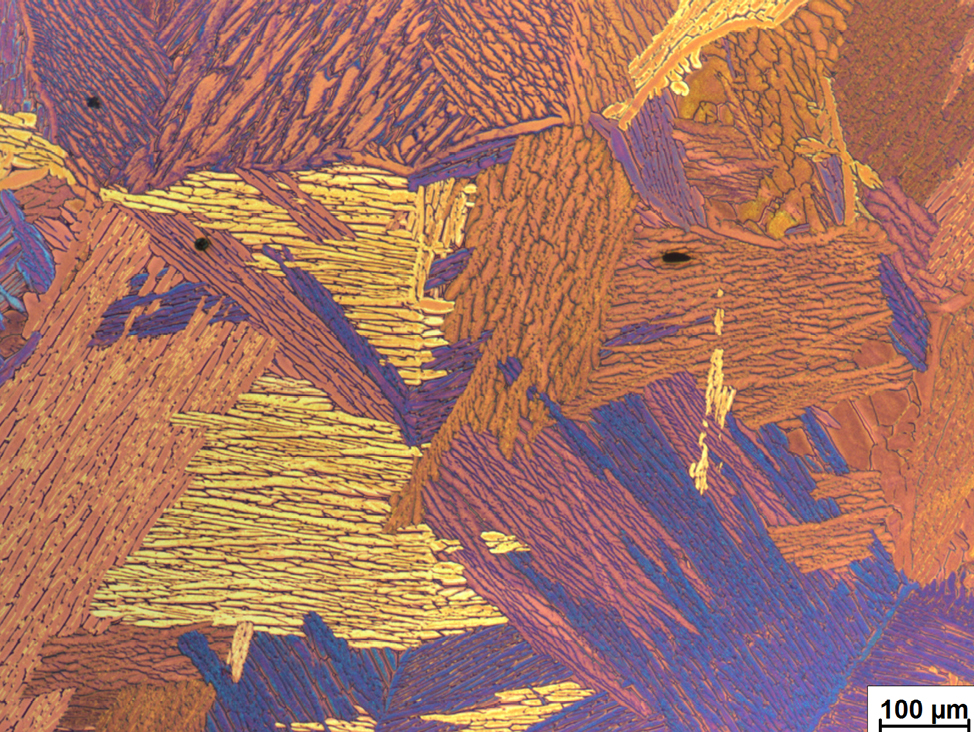

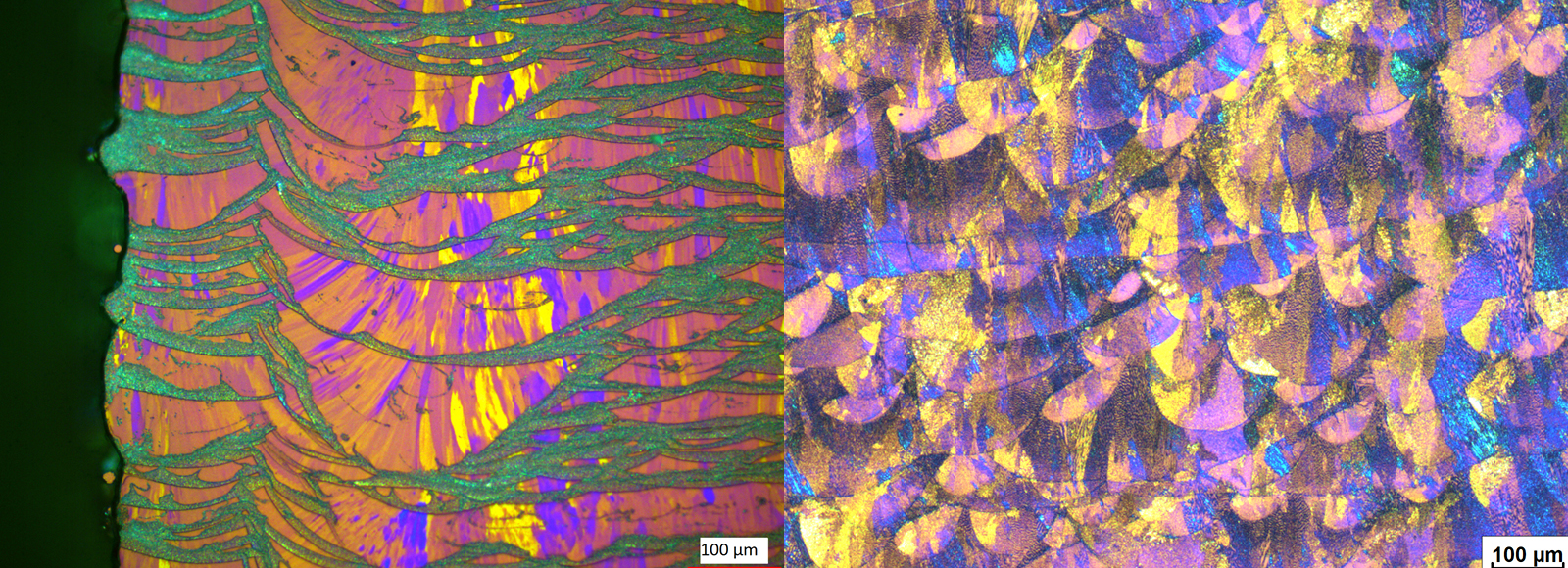

图 18. 在明场 (左侧) 和微分干涉对比 DIC (右侧) 中,经过 Barker 蚀刻的不同铝合金。

图 19. 铝合金的精细抛光表面。使用 MD-Chem 和 OP-S 抛光。微分干涉对比,DIC,未蚀刻。

图 21. 使用 Barker 蚀刻的铝合金概览(左侧)。铝合金详图,高放大倍下的沉积(右侧)。明场。

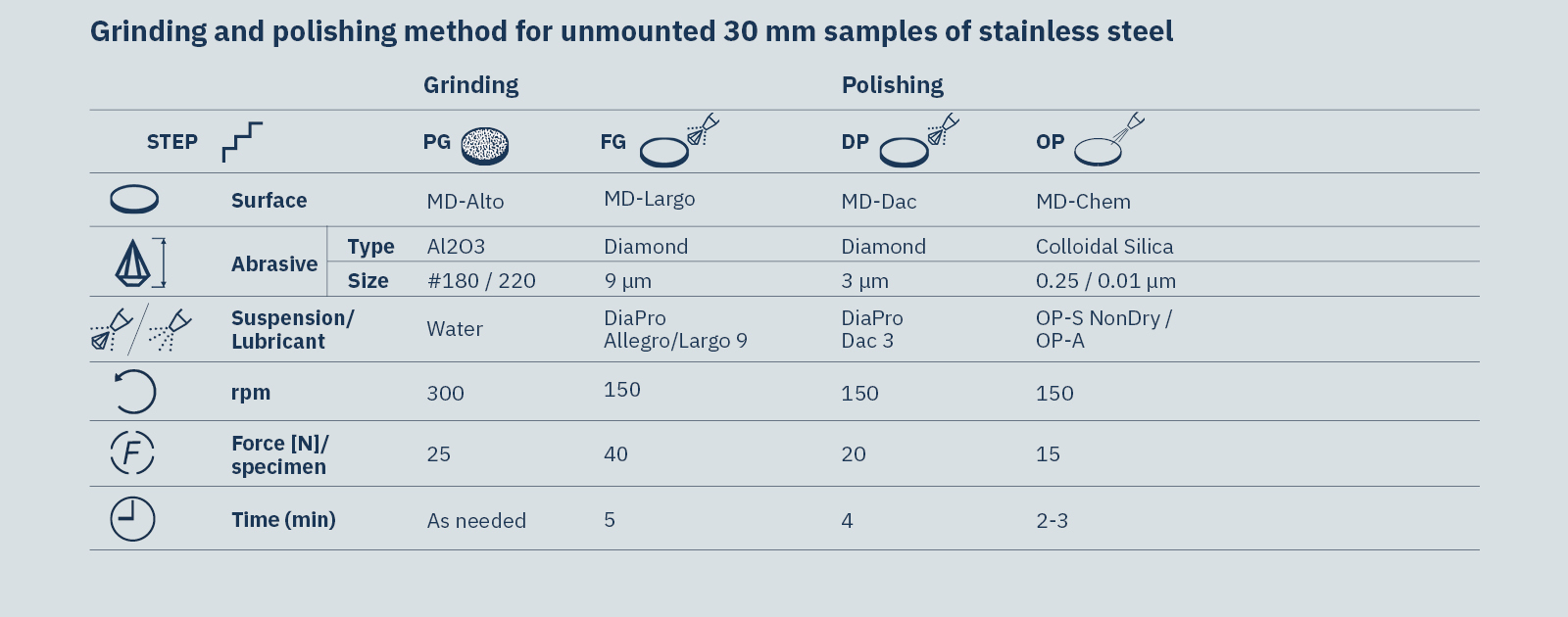

表 4. 针对未镶嵌的 30 mm 不锈钢样品的研磨和抛光方法

有关更详细的信息和方法,包括如何制备用于孔隙率评估的试样,请参阅完整的应用说明。

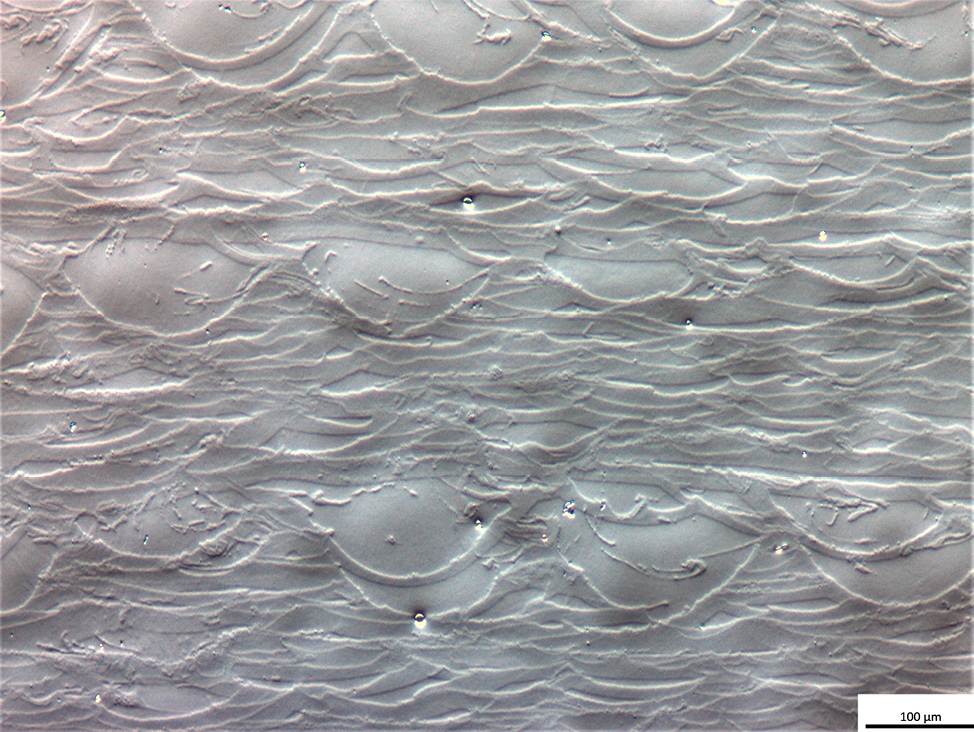

图 24. 在 MD-Chem上用OP-S抛光后的奥氏体钢。无需化学蚀刻即可看到结构。微分干涉对比 (DIC)。

图 25. 铬镍铁合金 718,用 Adler 蚀刻剂蚀刻。明场。

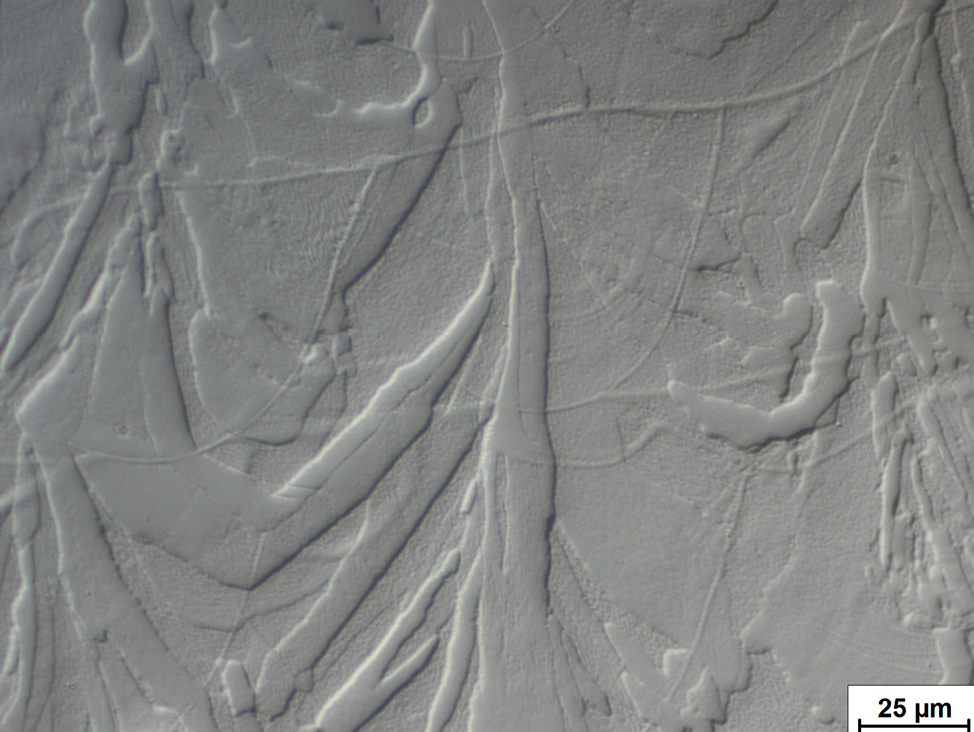

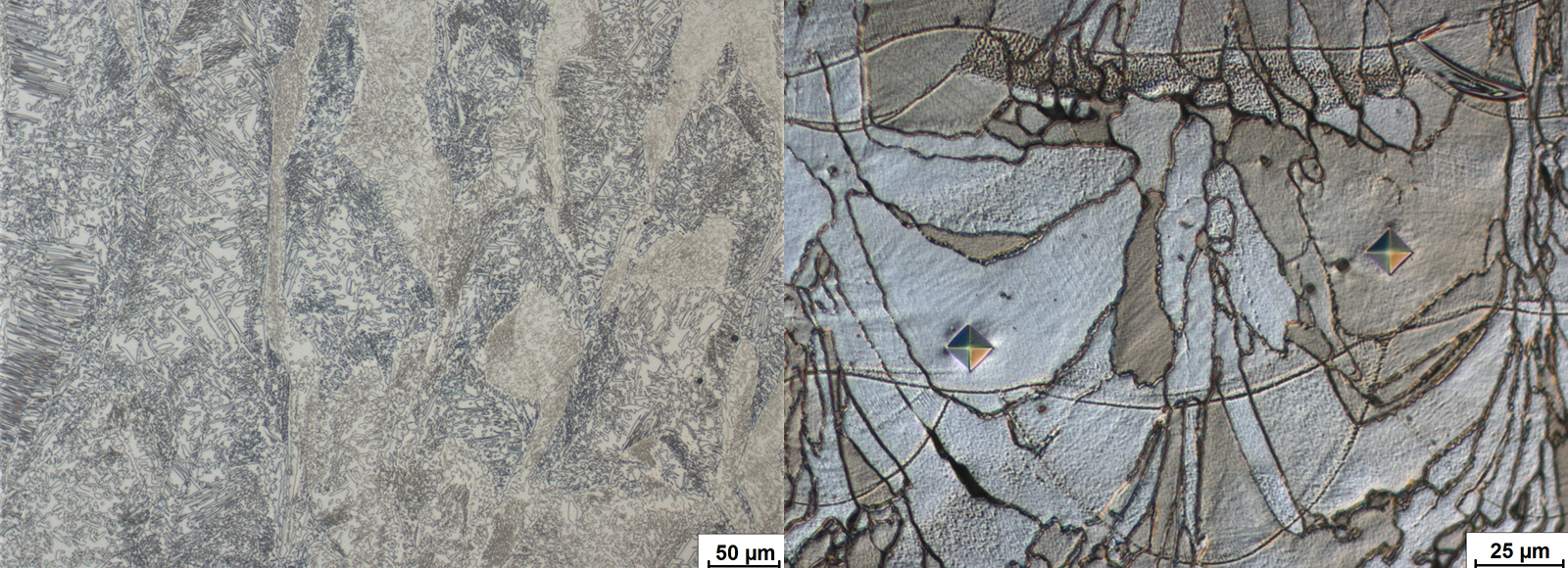

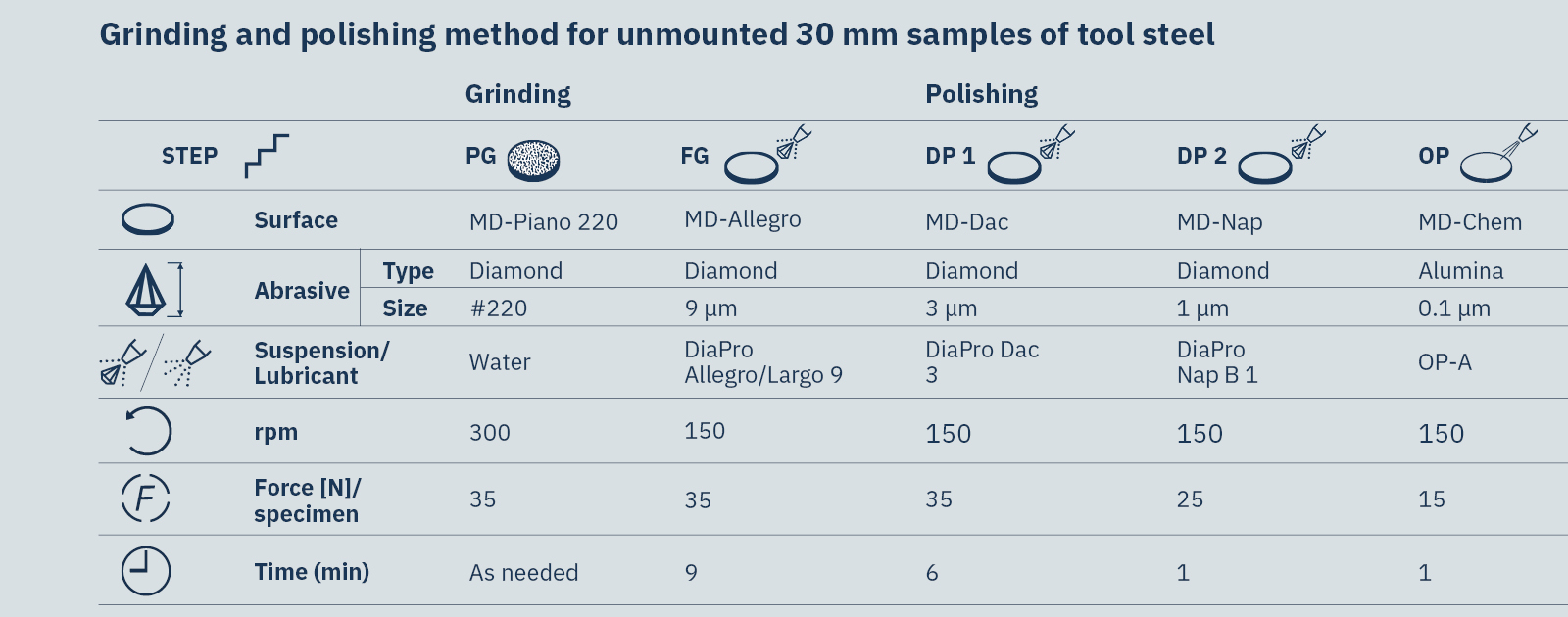

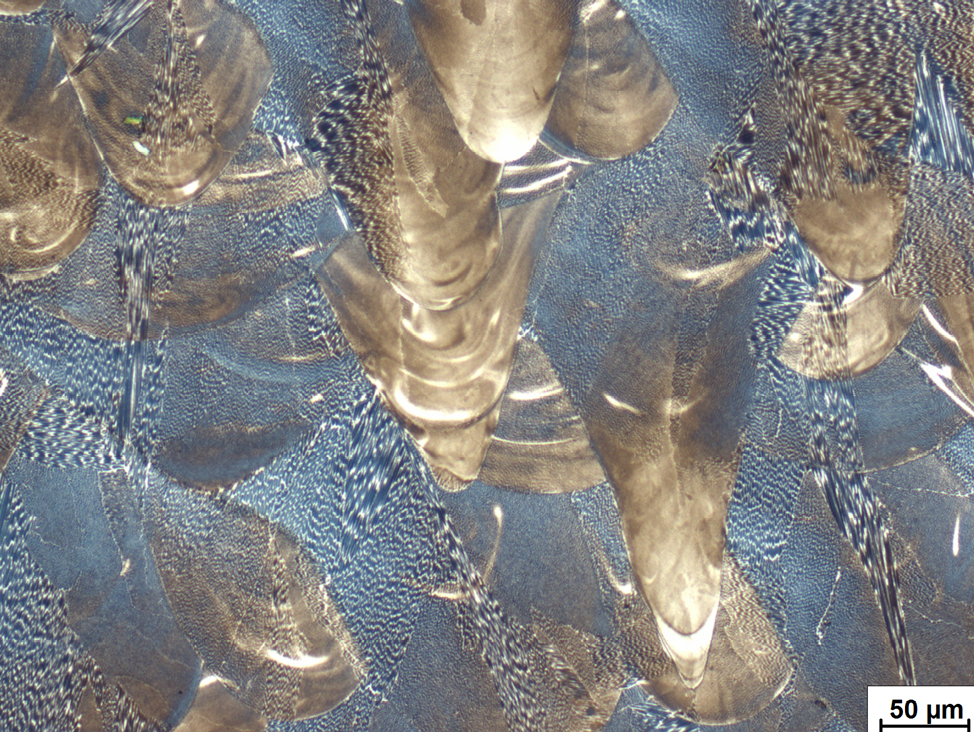

表 5. 针对未镶嵌的 30 mm 工具钢样品的研磨和抛光方法

有关详细信息和方法,请参阅完整的应用说明。

通过这种技术使用荧光染料需要显微镜的一个特殊功能。

有关详细信息,请参阅完整的应用说明。

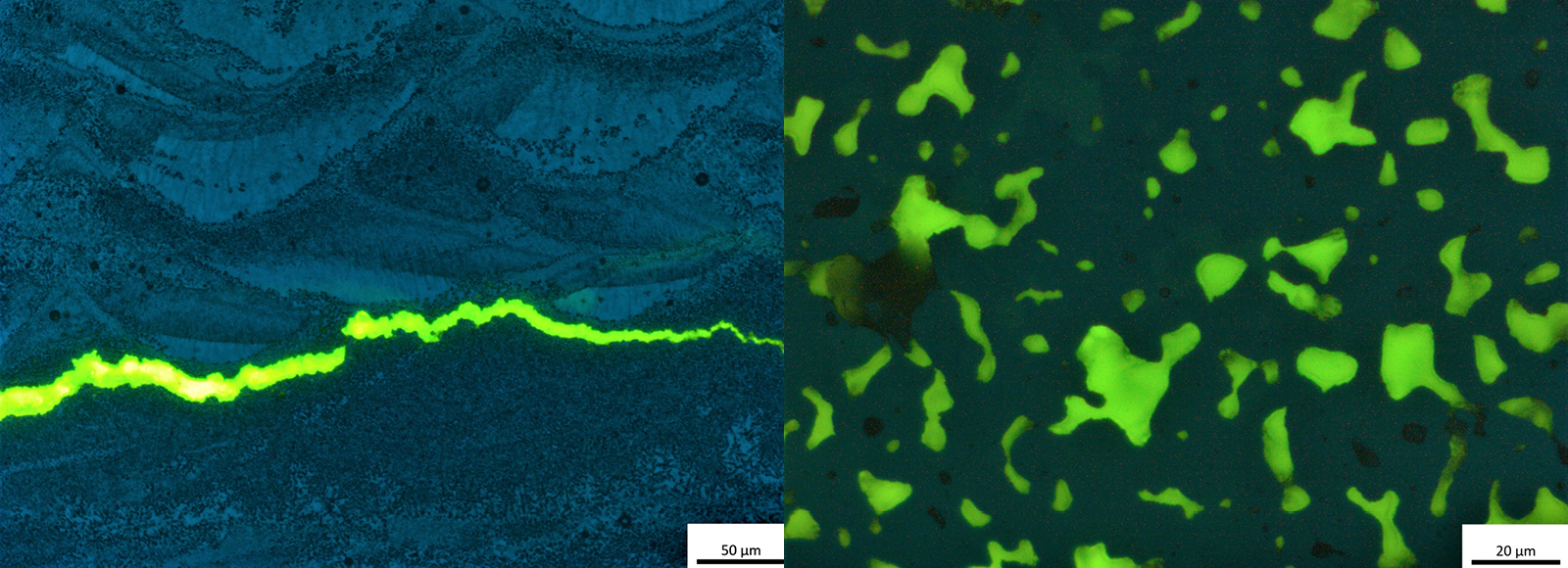

图 28. 用荧光树脂填充铝合金的裂缝(左侧)。奥氏体钢的开放孔隙率(右侧)。

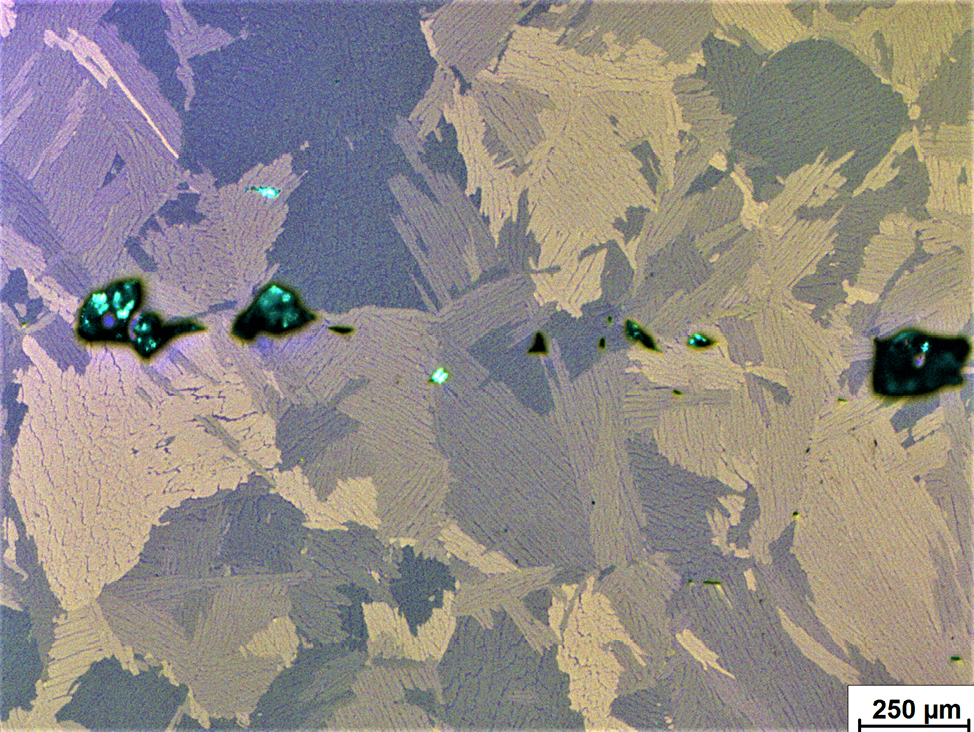

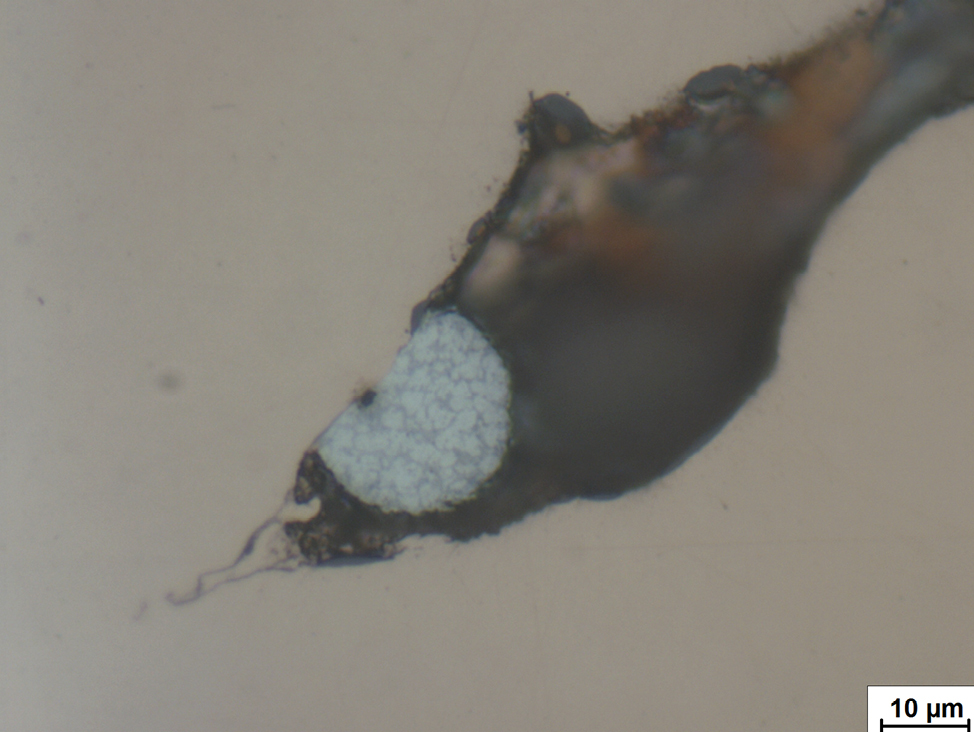

图 29. 铝硅粉末颗粒对 CuCrZr1 试样的污染。明场。

所有图片均由丹麦应用专家 Ólafur Ólafsson 提供。

有关增材制造金相制备的具体信息:

联系我们的应用专家。