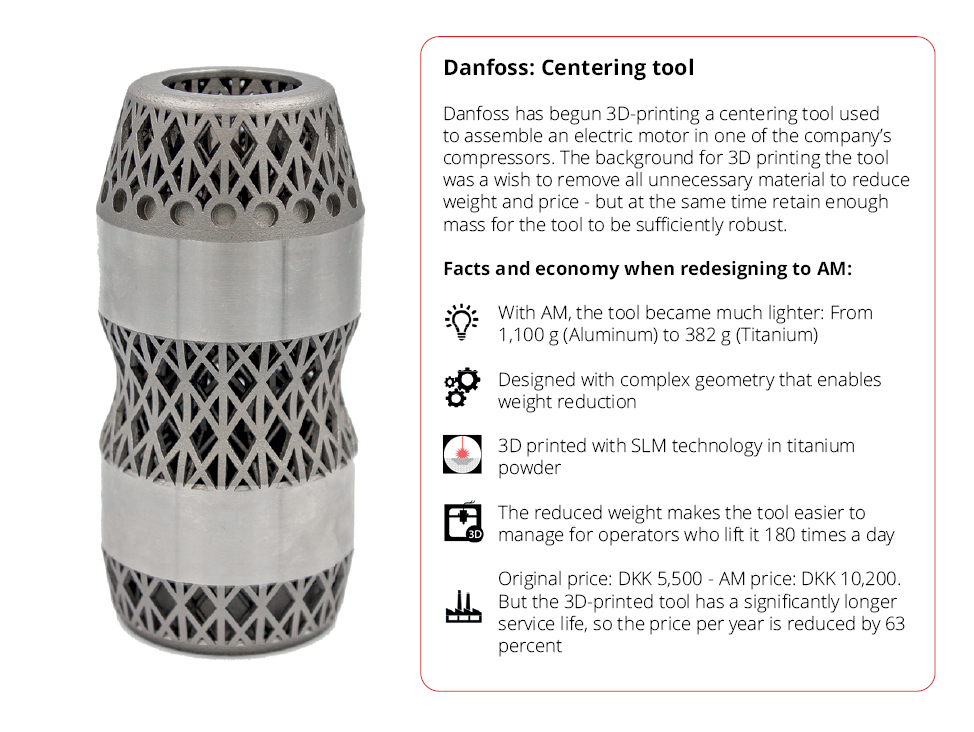

Esmerilado, pulido y ataque químico de piezas de fabricación aditiva

Cuando se trabaja con muestras de fabricación aditiva, las etapas de esmerilado, pulido y ataque químico de la preparación varían mucho, dependiendo del material/aleación. Estas son algunas recomendaciones breves para cuatro materiales comunes utilizados en fabricación aditiva.

Titanio En general, la preparación debe seguir los métodos estándar utilizados para otras muestras de titanio.

- Debido a su alta ductilidad, el titanio es propenso a la deformación mecánica y los arañazos. Se debe evitar el pulido con diamante, especialmente en titanio puro.

- Para aleaciones de titanio menos aleadas se recomienda el electropulido.

- Para revelar más información, a menudo se requiere el grabado después de la preparación mecánica o electrolítica. Dado que el titanio ofrece resistencia química, se recomienda utilizar reactivos que contengan ácido fluorhídrico.

- La luz polarizada es un excelente método de ataque químico óptico para el titanio.

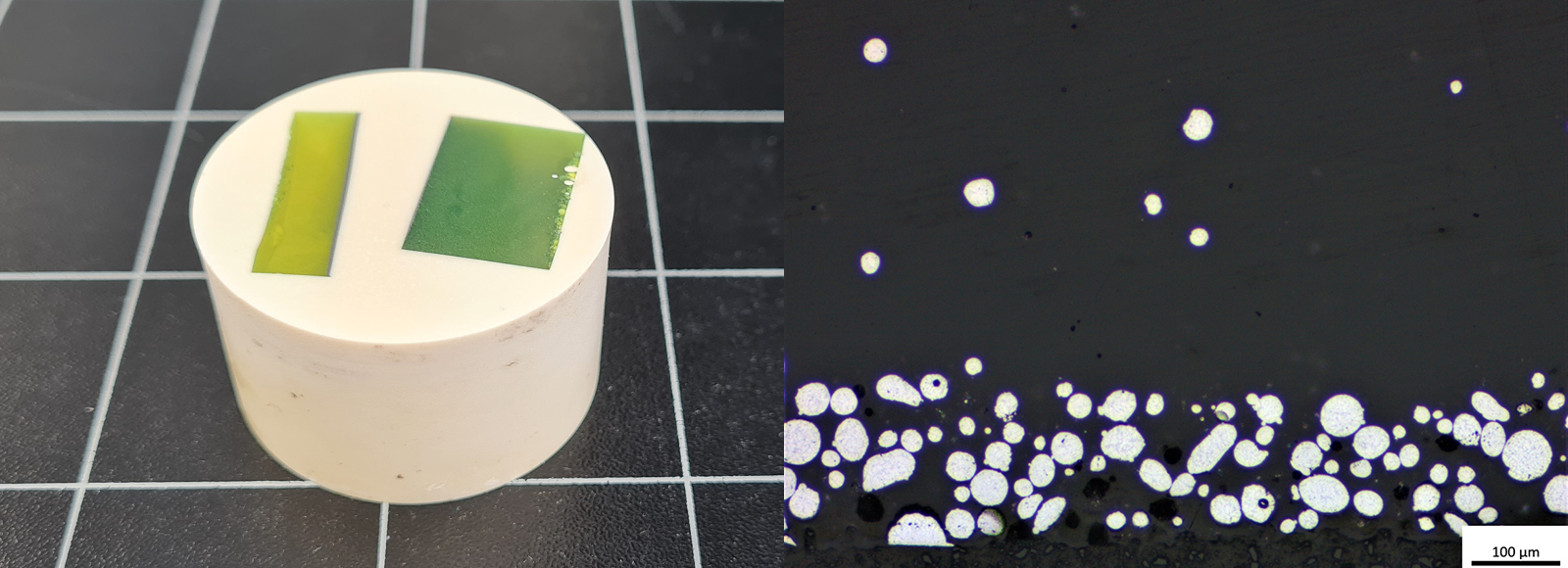

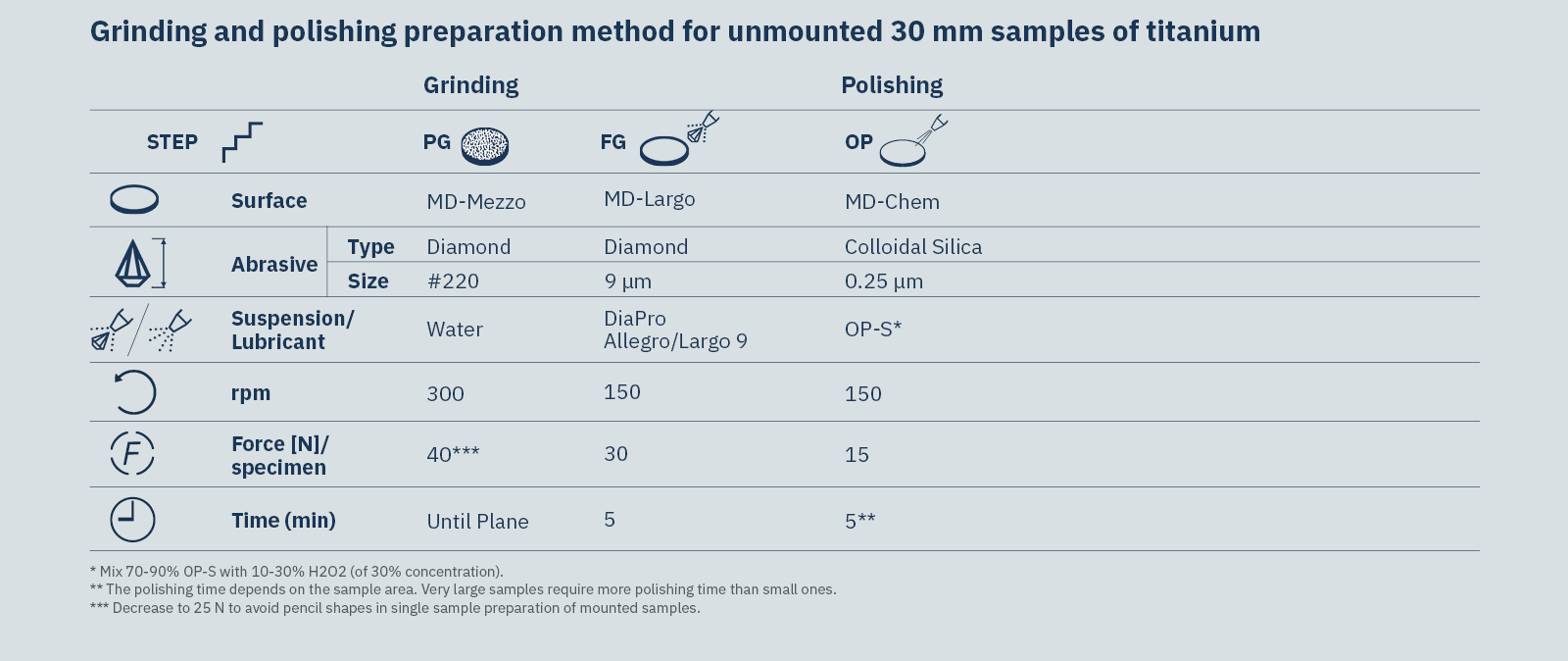

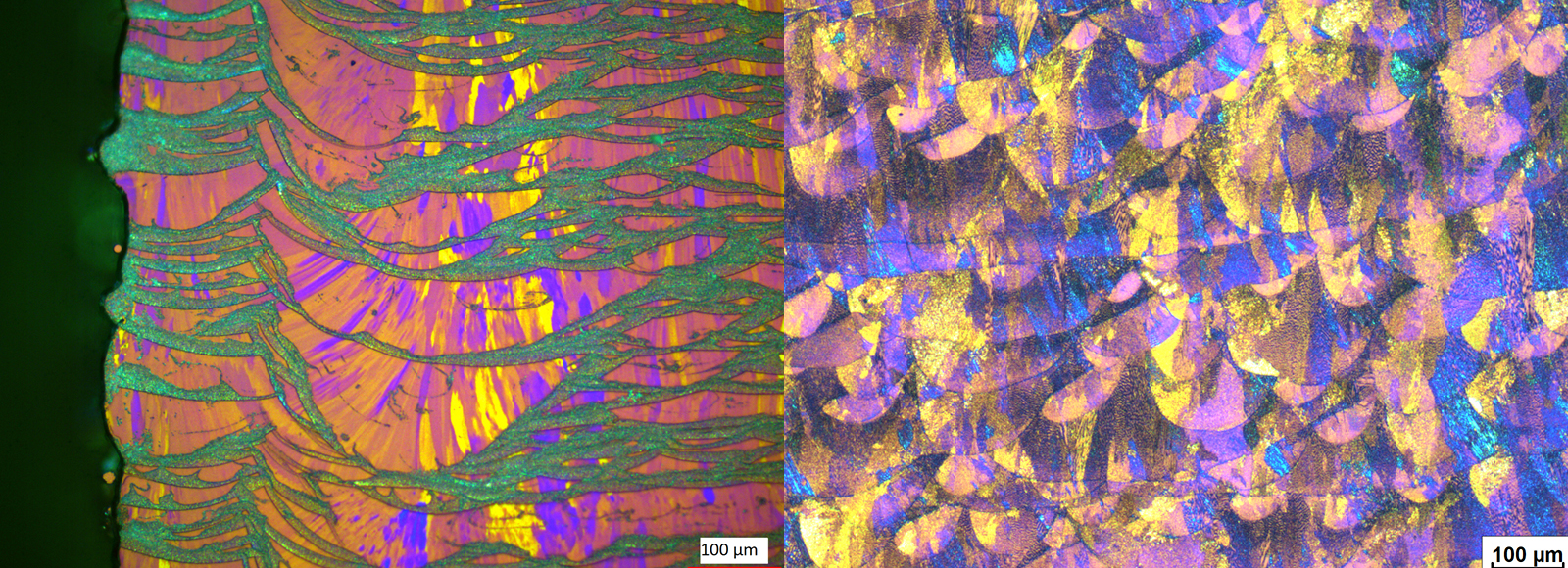

Tabla 2. Método de preparación de esmerilado y pulido para muestras de titanio de 30 mm sin pulir.

Consulte la nota de aplicación completa para obtener descripciones detalladas y métodos probados para el pulido, electropulido y ataque químico de muestras de fabricación aditiva de titanio.

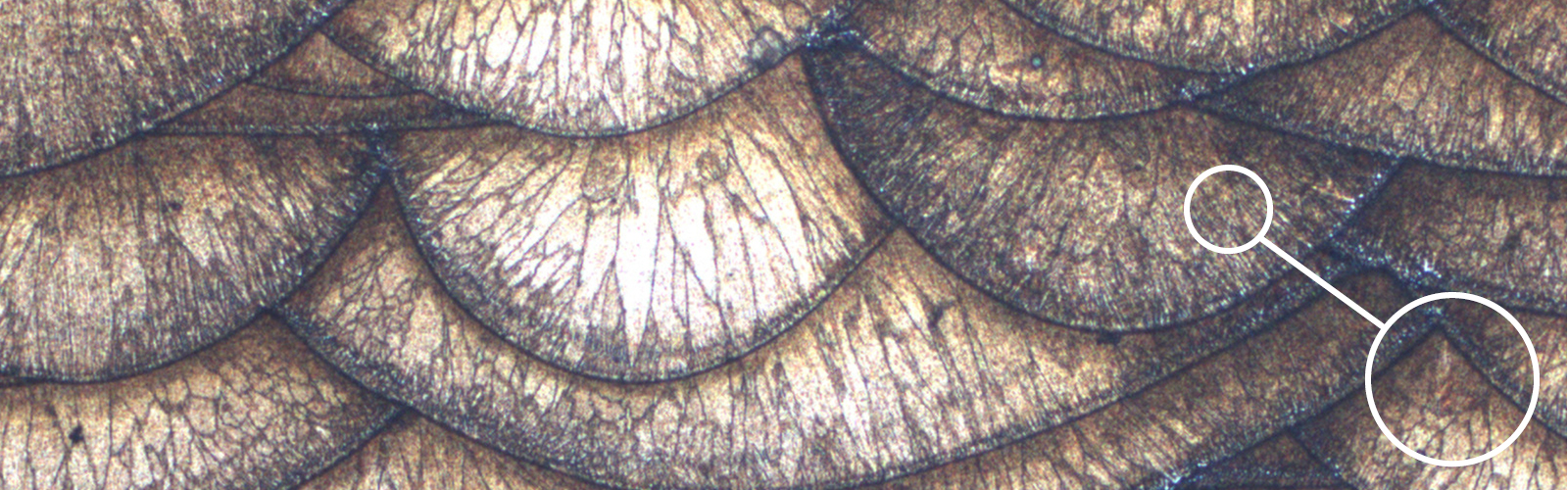

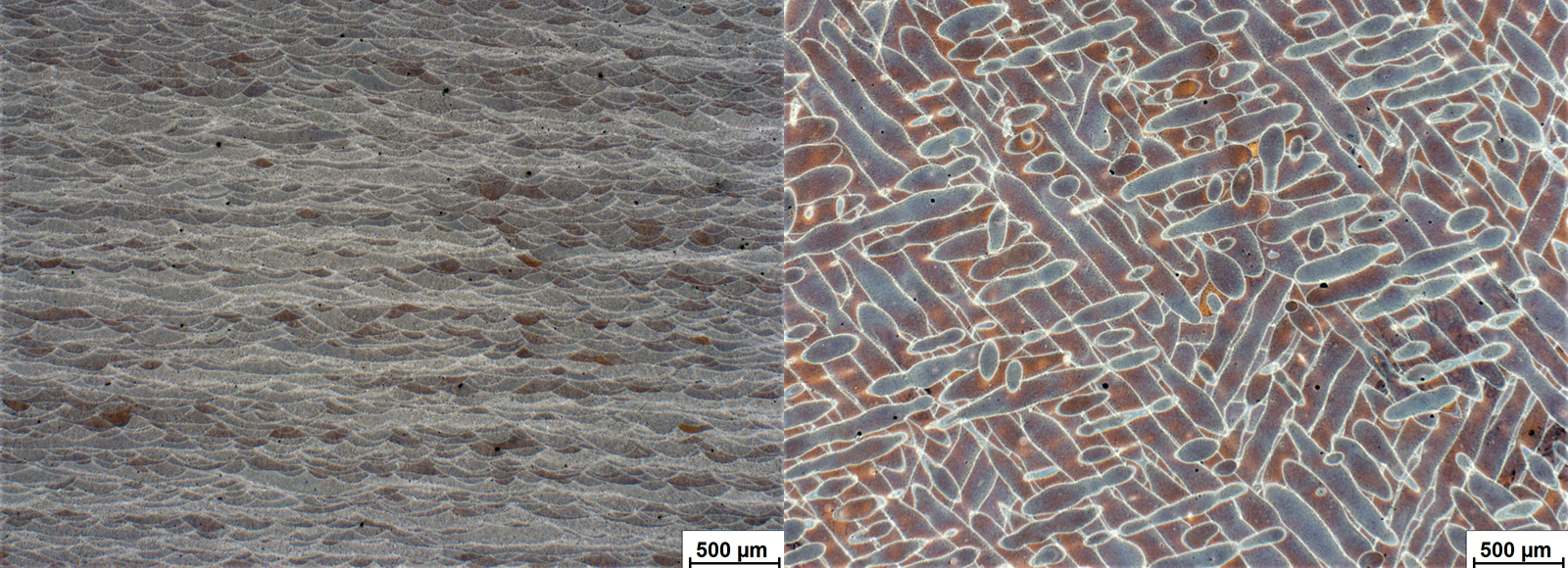

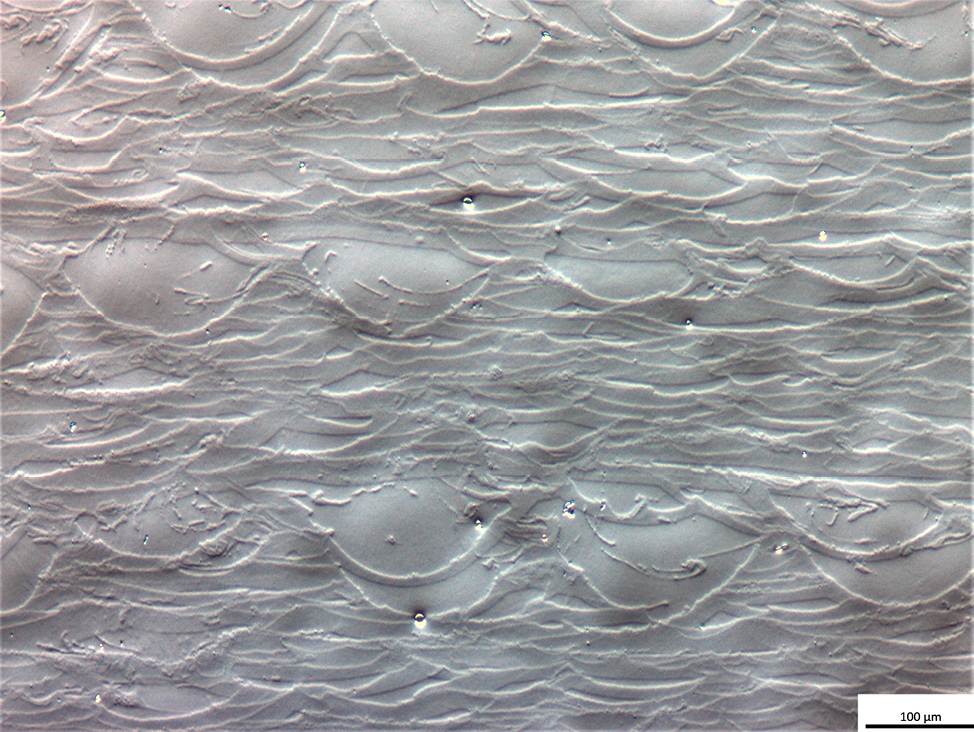

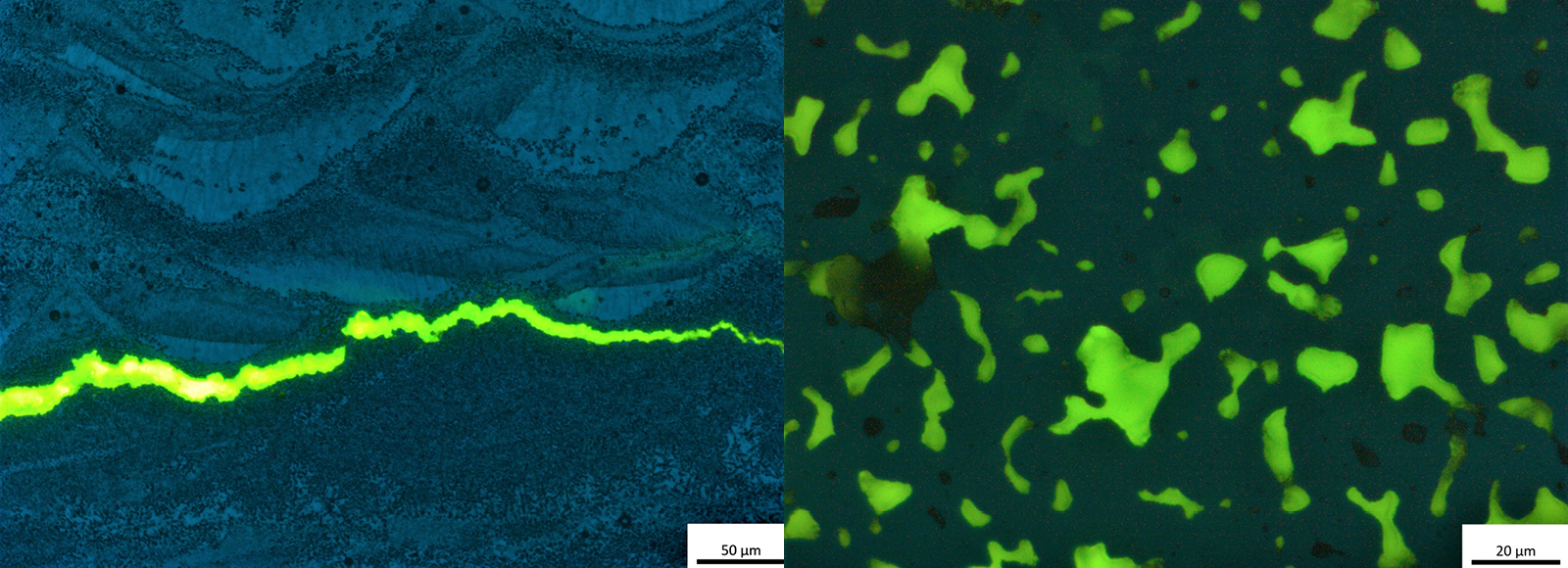

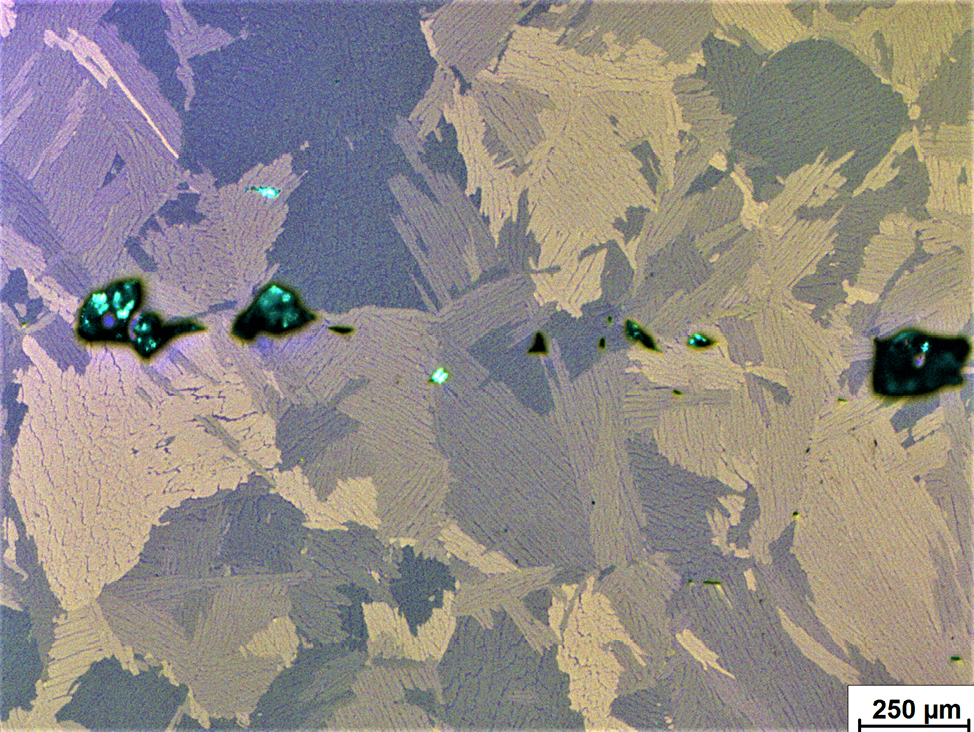

Figura 14. Muestra final de titanio pulido con poros. Pulida en MD-Chem con OP-S NonDry y aditivo, con microestructura visible en contraste de polarización.

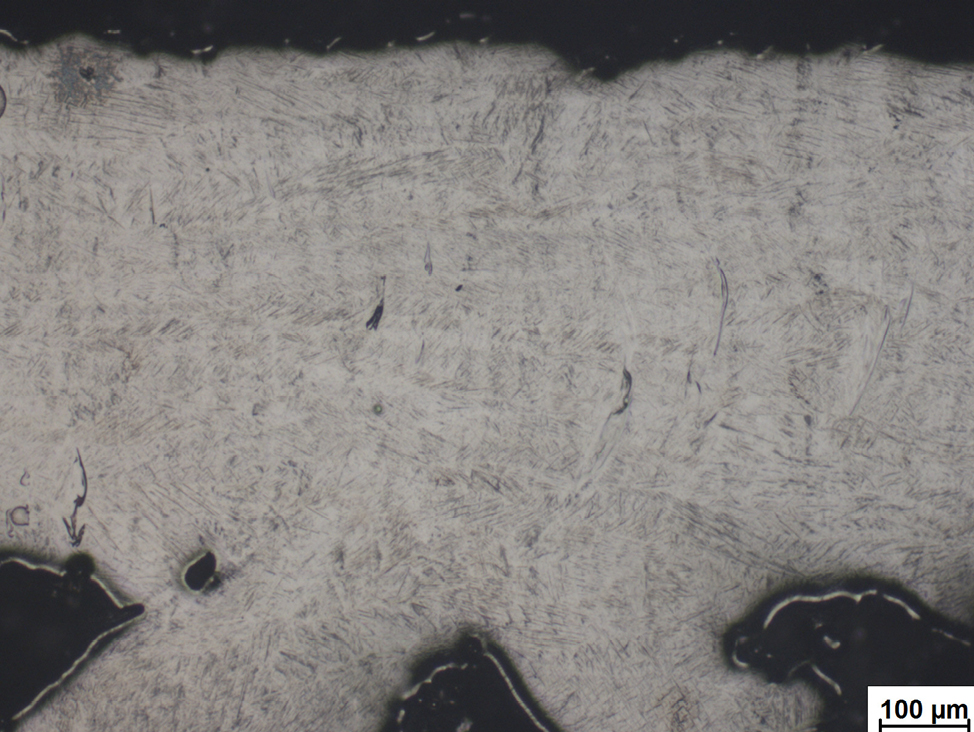

Figura 15. Aleación de titanio. Preparación electrolítica con A3, sin embutir. Campo claro.

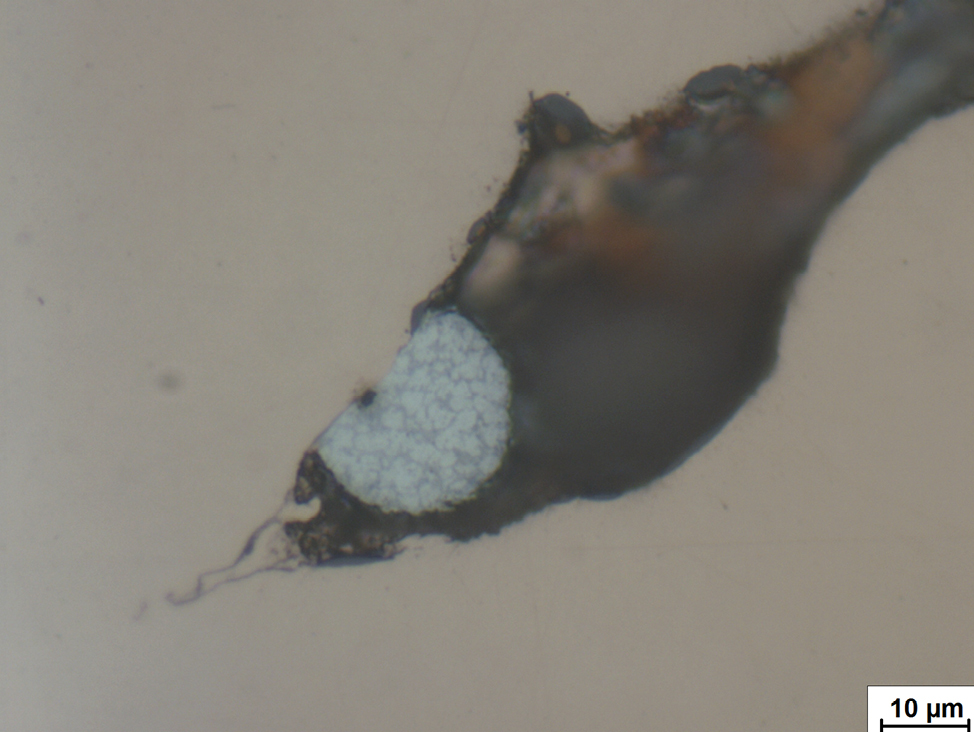

Figura 16. Aleación de titanio. Pulida electrolíticamente y sometida a ataque químico con reactivo Fuss. Campo claro.

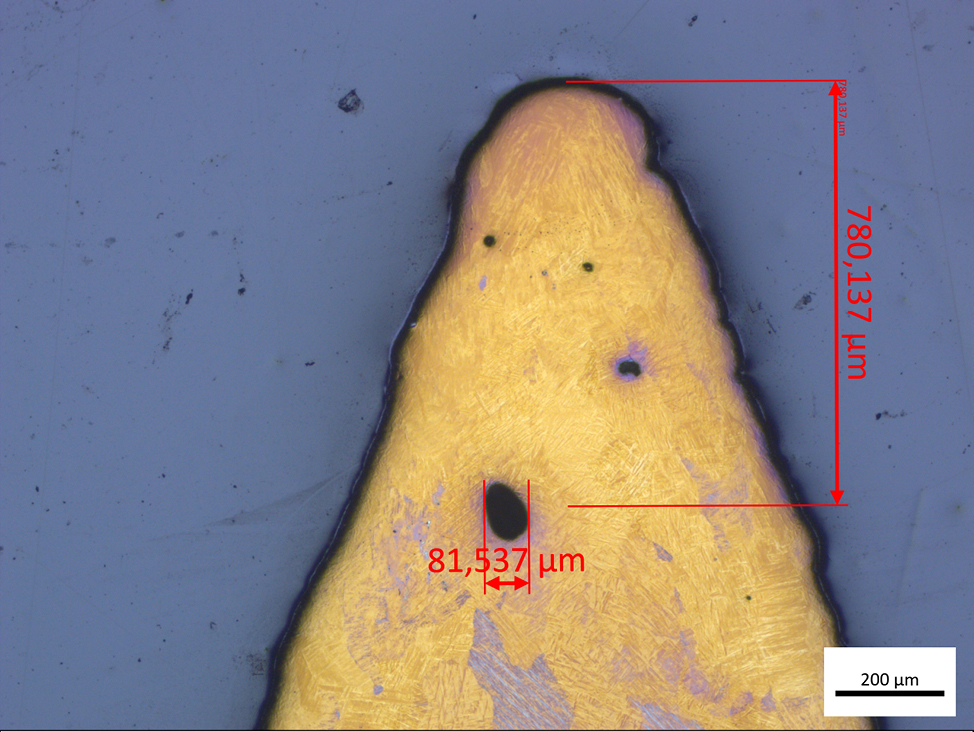

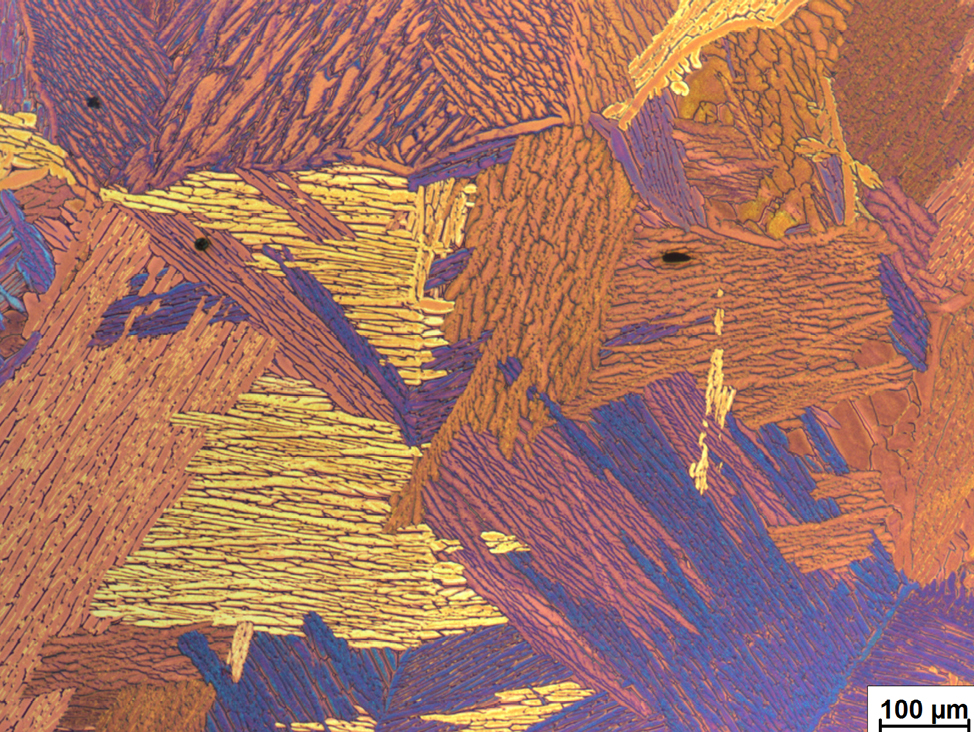

Figura 17. Aleación de titanio tras ataque químico con reactivo Keller. Luz polarizada. Aluminio Aunque el aluminio es blando, los elementos de aleación pueden cambiar significativamente sus propiedades mecánicas. En general, la preparación de muestras de fabricación aditiva debe seguir los métodos utilizados para muestras de aluminio similares.

- Para evitar deformaciones, arañazos y redondeo de bordes, se recomienda utilizar una superficie de esmerilado plano rígida desarrollada específicamente para aleaciones de aluminio, llamada MD-Molto.

- Para el esmerilado fino, MD-Largo con suspensión de diamante (por ejemplo, DiaPro Allegro/Largo) es adecuado para muchos tipos de aluminio.

- Para garantizar un pulido exhaustivo, siga los pasos de esmerilado fino con pulido de diamante (MD-Mol) y pulido de óxido (sílice coloidal, OP-U).

- Para revelar más detalles o detalles específicos en las estructuras de aluminio, se pueden utilizar métodos químicos, electroquímicos y un ataque químico óptico, o una combinación de ambos.

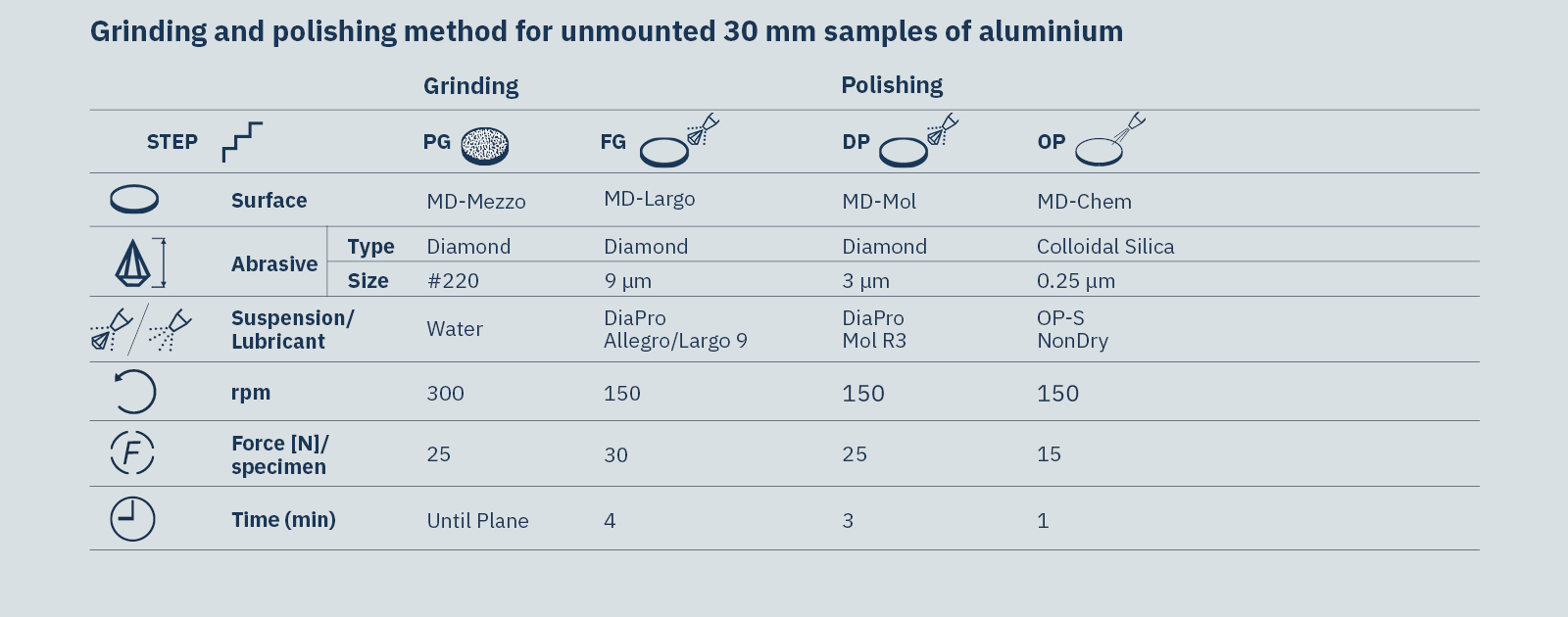

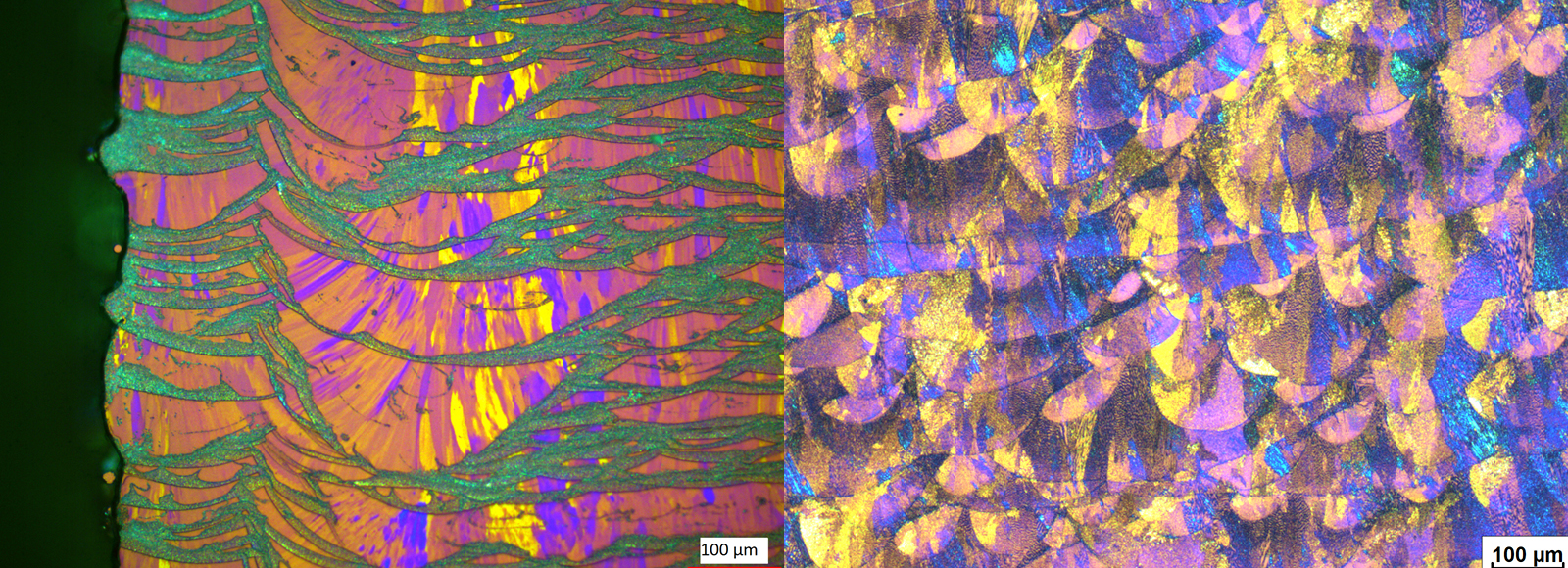

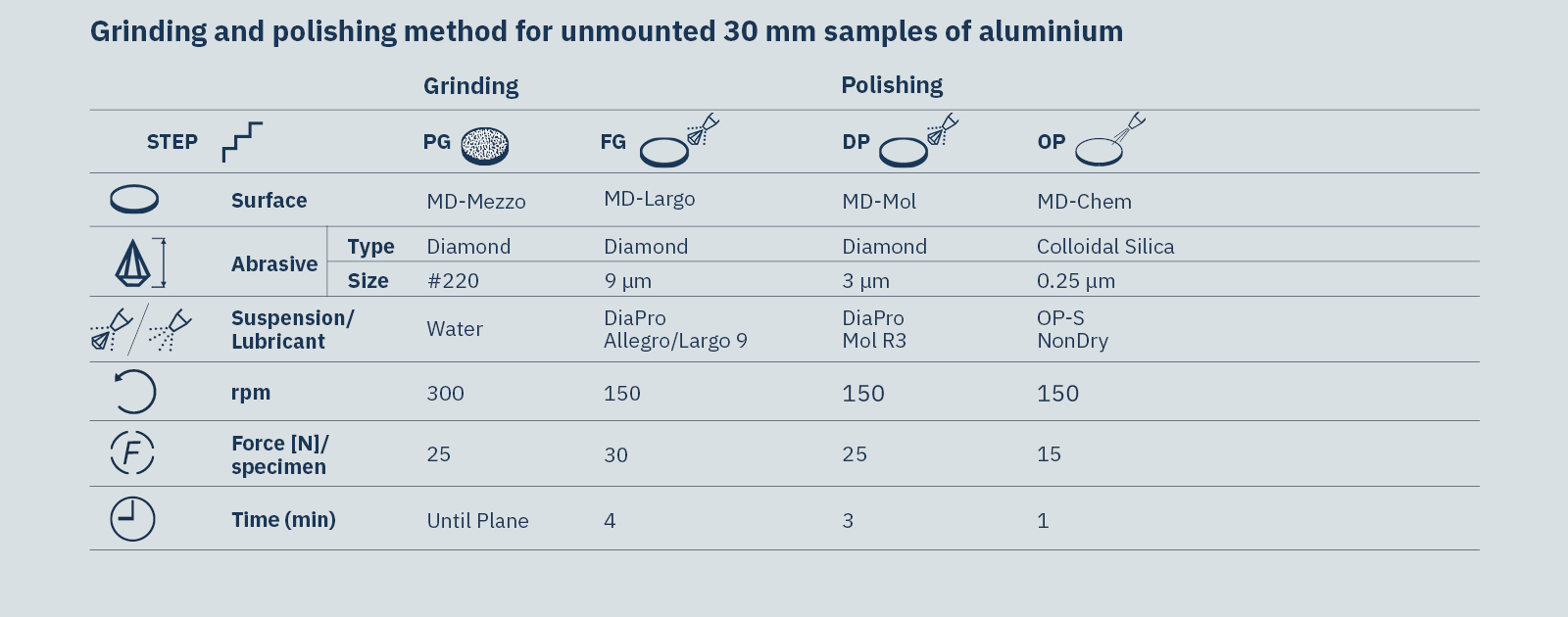

Tabla 3. Método de esmerilado y pulido para muestras no embutidas de 30 mm de aluminio

Para obtener información y metodología más detalladas, consulte la nota de aplicación completa.

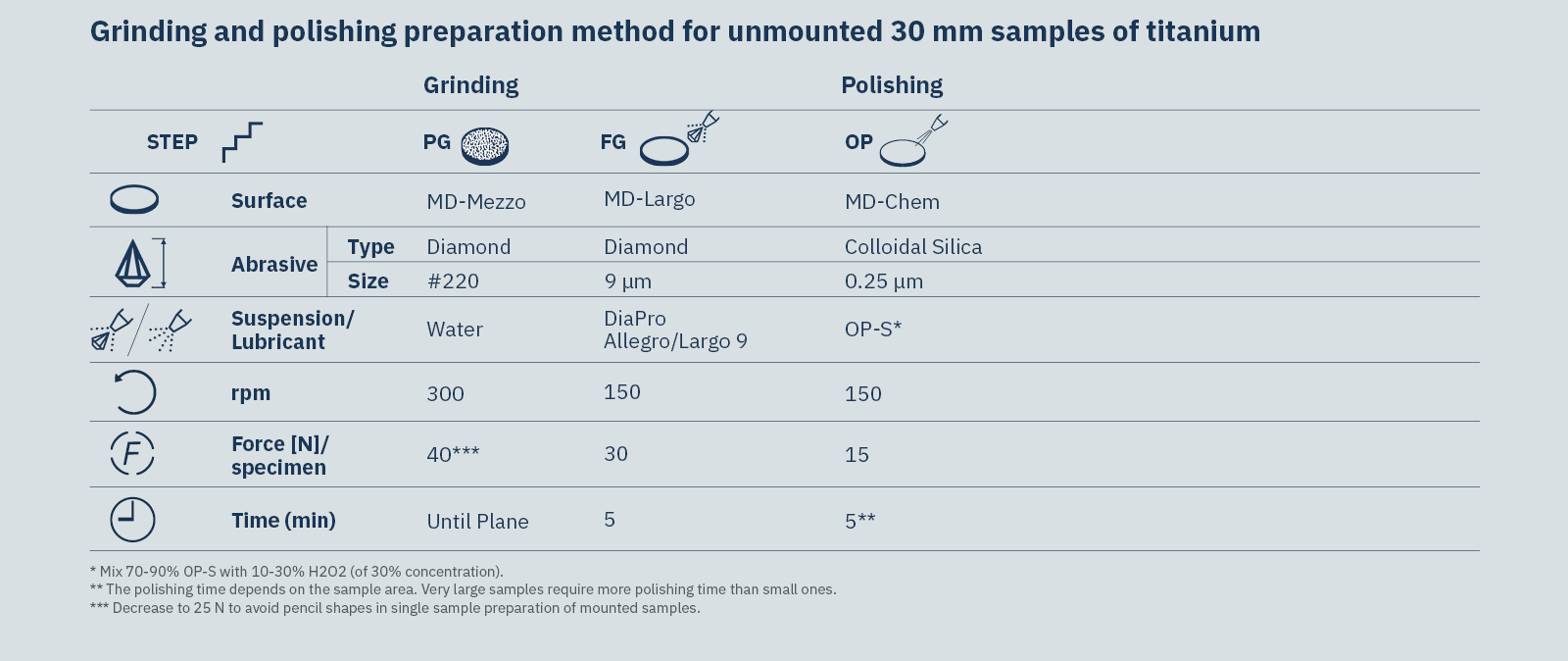

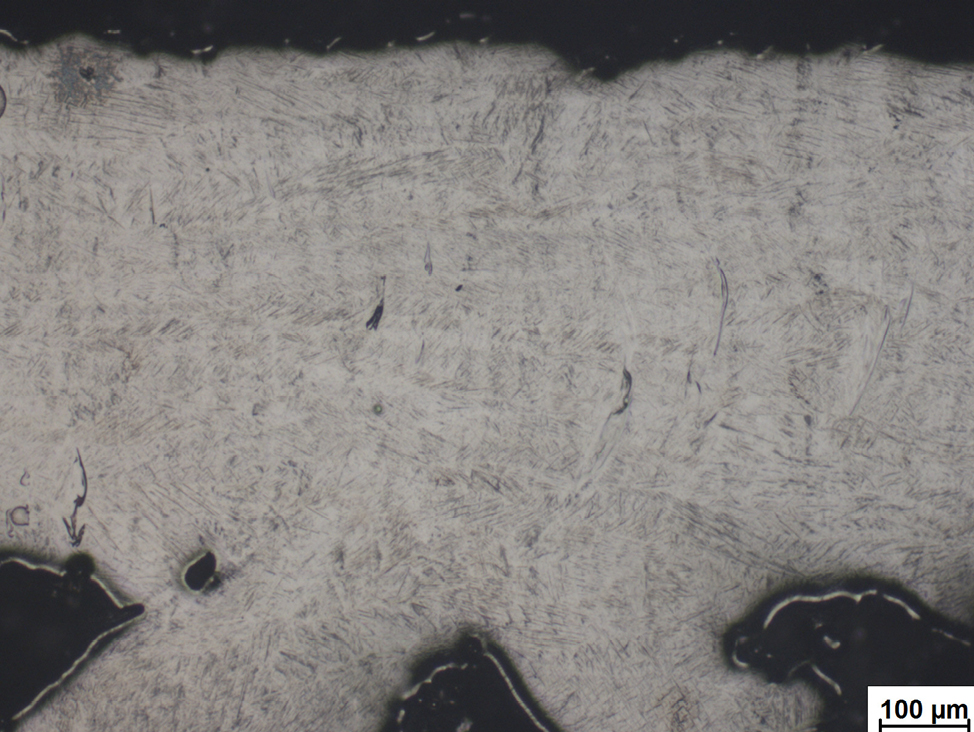

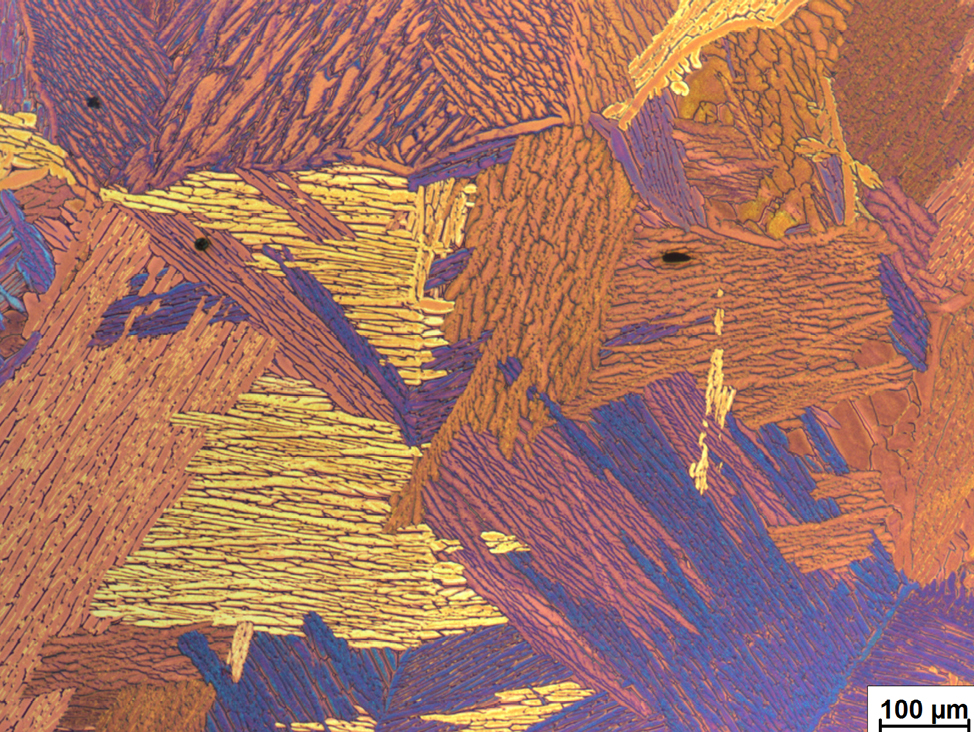

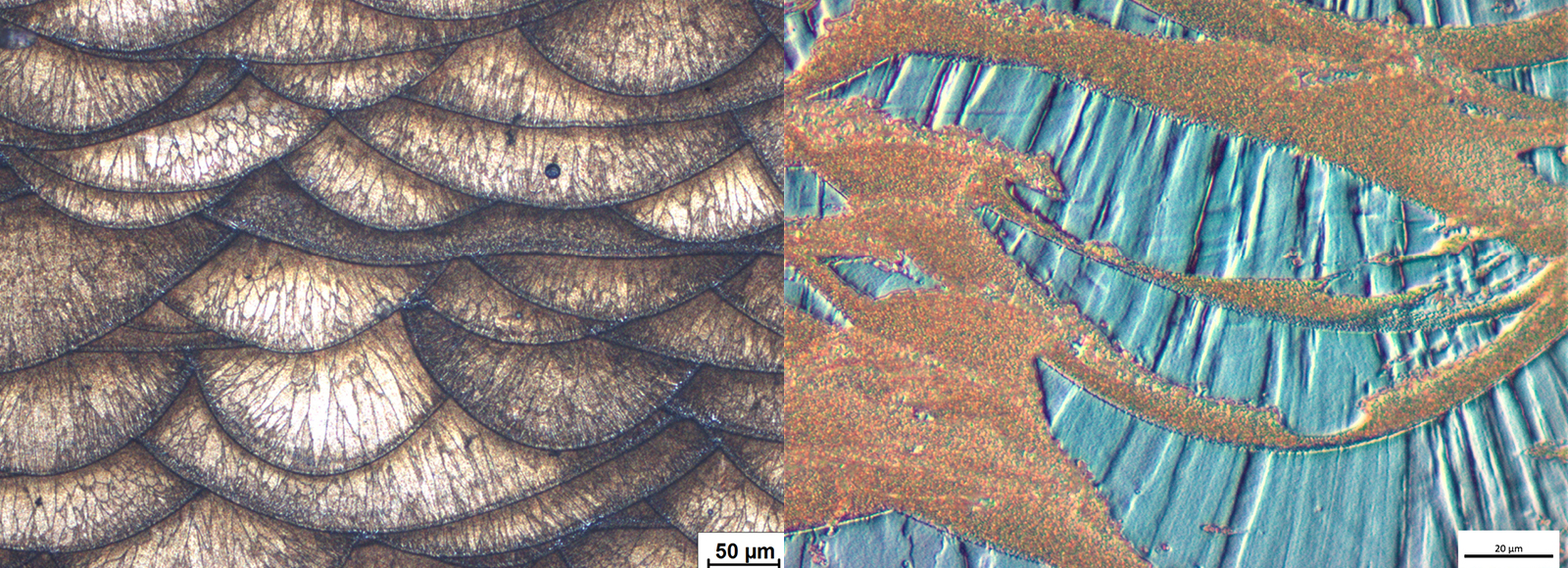

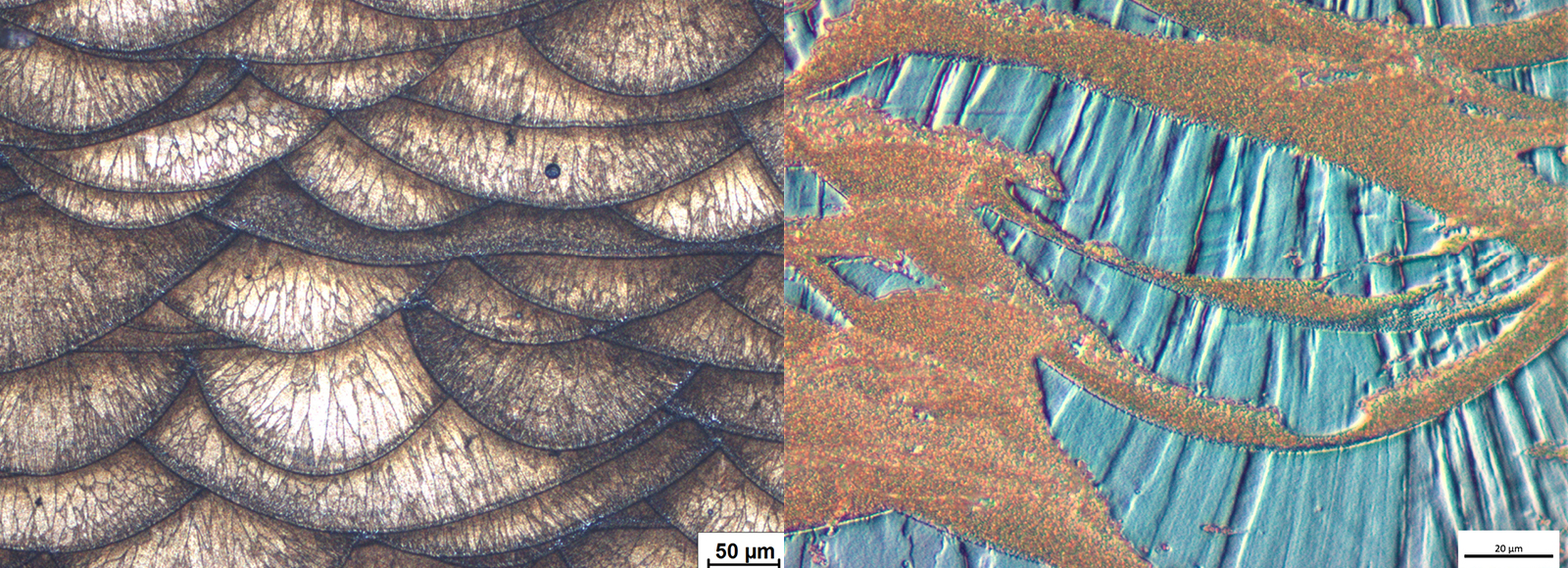

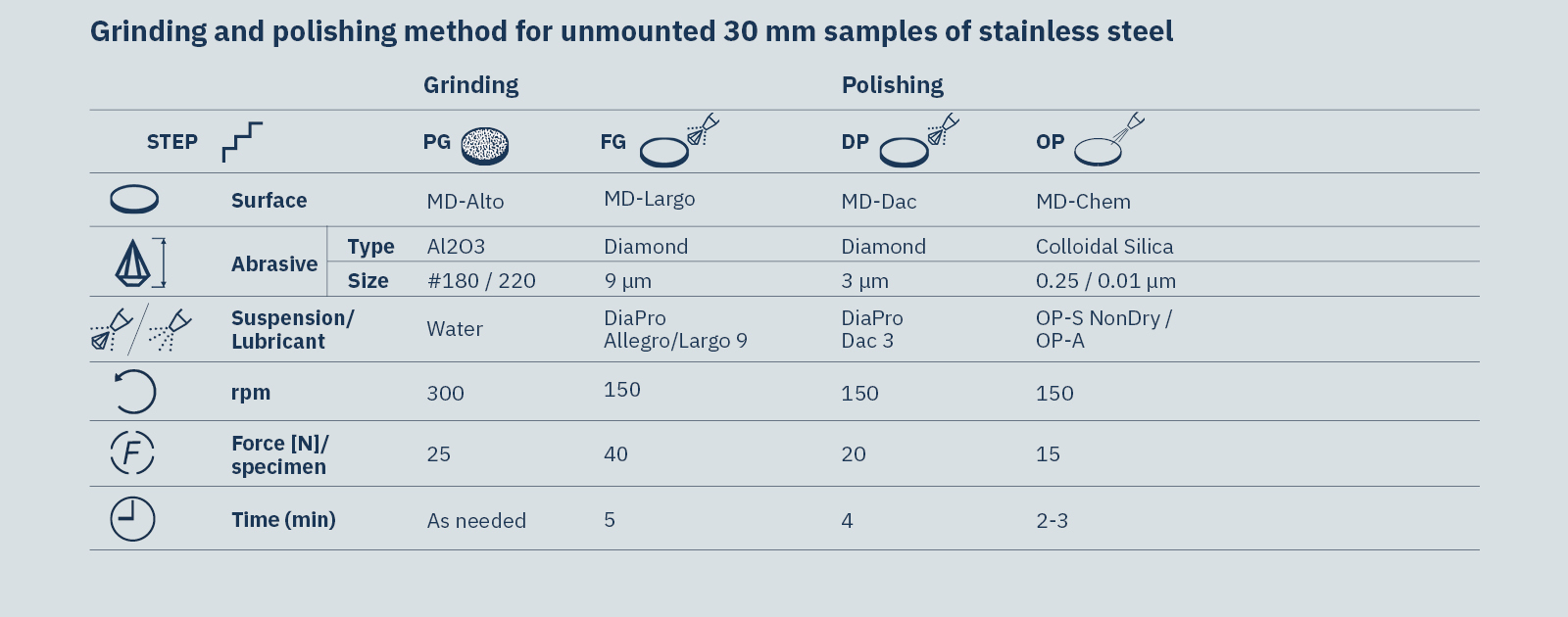

Figura 18. Distintas aleaciones de aluminio tras ataque químico Barker en campo claro (izquierda) y en contraste diferencial de interferencia, DIC, (derecha).

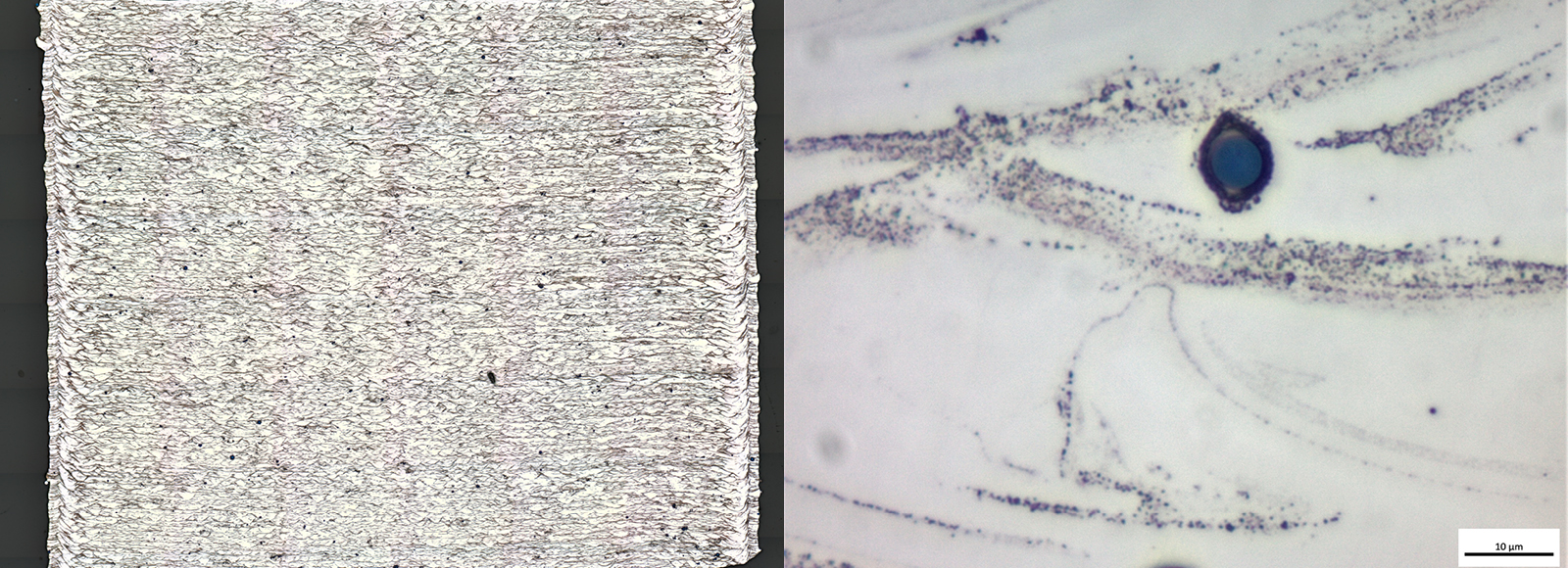

Figura 19. Superficie pulida fina de aleación de aluminio. Pulida con MD-Chem y OP-S. Contraste diferencial de interferencia, DIC, sin ataque químico.

Figura 21. Vista general de aleación de aluminio tras ataque químico con Barker (izquierda). Detalle de aleación de aluminio, con precipitación en gran aumento (derecha). Campo claro.

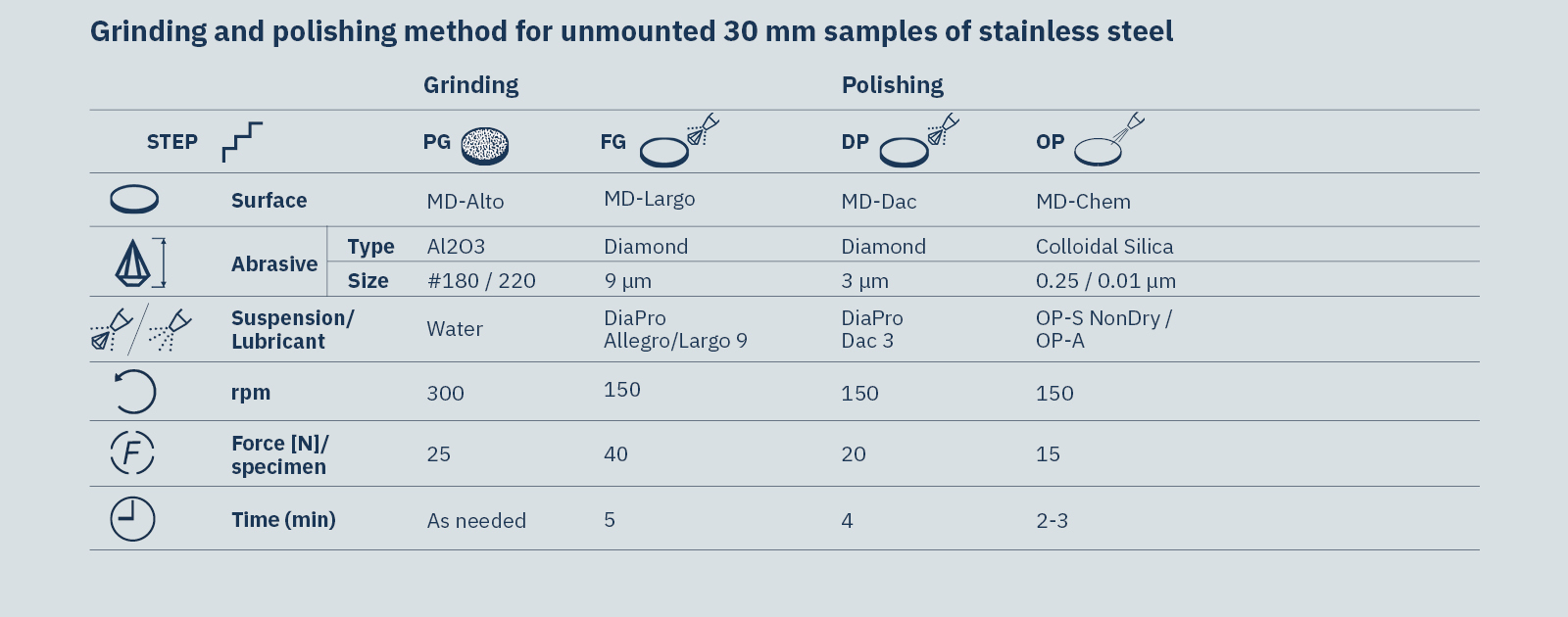

Figura 22. Aleación de aluminio tras ataque químico Barker (izquierda). Inconel sometido a ataque químico con Adler (derecha). Luz polarizada. Acero inoxidable y aleaciones de níquel Dado que estos materiales suelen ser blandos y dúctiles, se debe evitar el uso de superficies de esmerilado muy toscas y alta presión. En general, la preparación debe seguir los métodos estándar utilizados para otros aceros inoxidables y aleaciones a base de níquel.

- Utilice un disco de esmerilado plano específico, como MD-Alto.

- El esmerilado fino debe realizarse con suspensión de diamante en un disco rígido (MD-Largo) o con un paño MD-Plan.

- Siga el esmerilado fino con un pulido de diamante exhaustivo en un paño medio/duro (MD-Dac).

- Recomendamos un pulido final con sílice coloidal (OP-S) o alúmina (OP-A) para eliminar cualquier arañazo fino.

- El ataque electrolítico con ácido oxálico al 10 % en agua es común. Sin embargo, en aceros dúplex, el ataque electrolítico con NaOH (20 % en agua) ofrece mejores resultados.

Tabla 4. Método de esmerilado y pulido para muestras de 30 mm sin embutir de acero inoxidable

Para obtener información y metodología más detalladas, incluida la preparación de muestras para la evaluación de la porosidad, consulte la nota de aplicación completa.

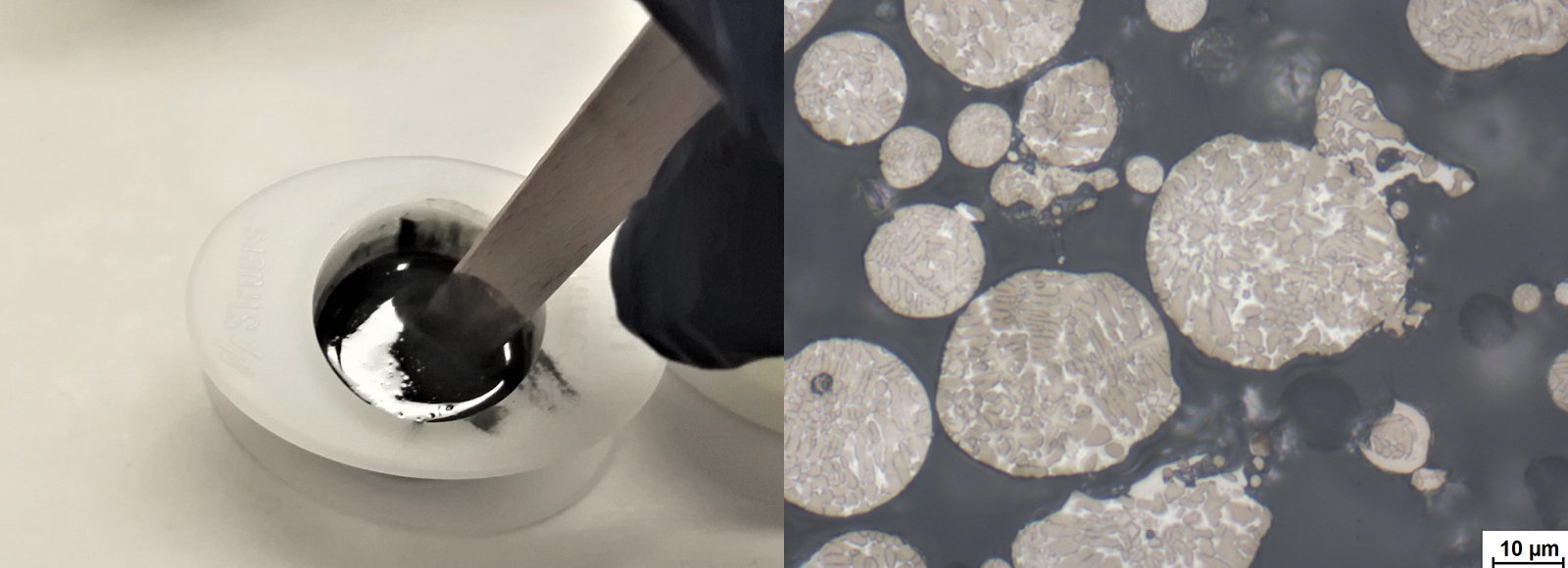

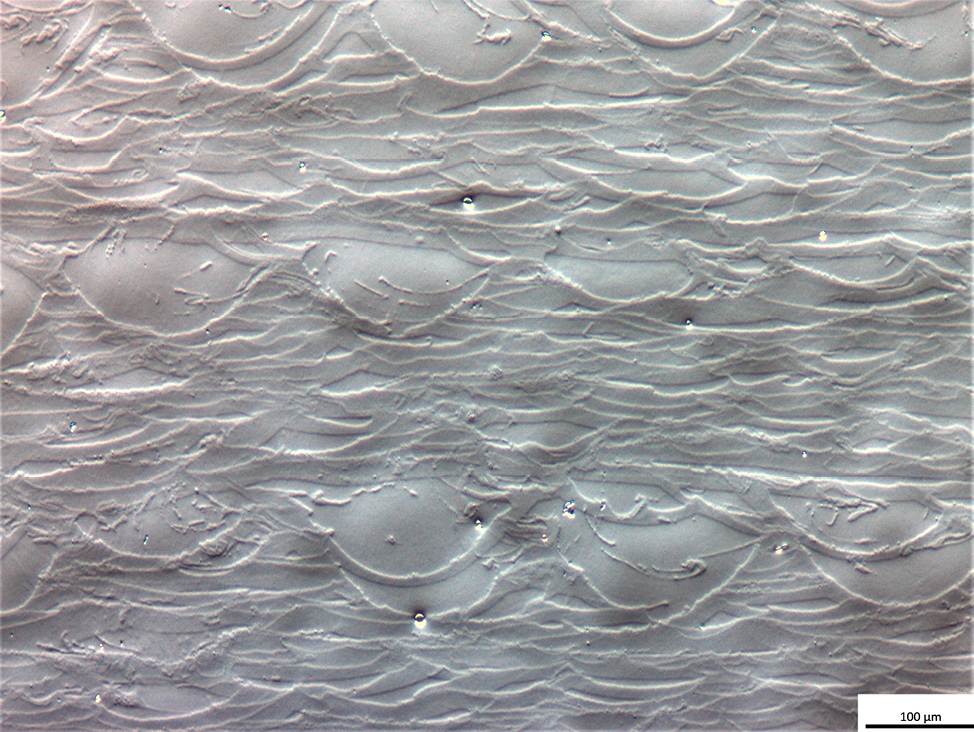

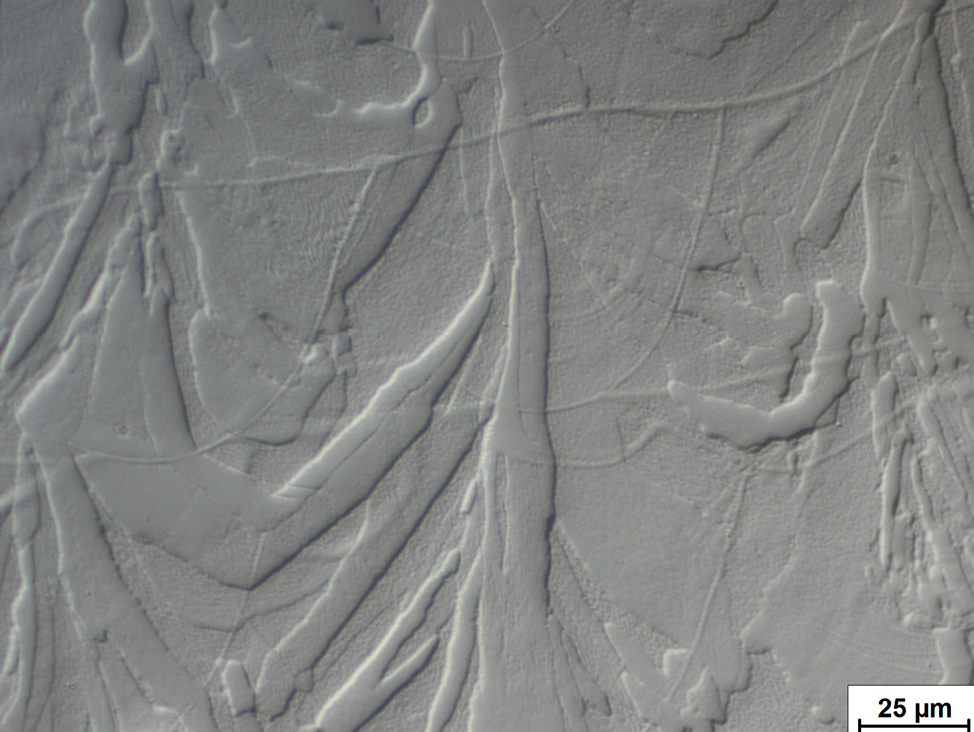

Figura 24. Acero austenítico después del pulido con OP-S en MD-Chem. Estructura visible sin ataque químico. Contraste diferencial de interferencia, DIC.

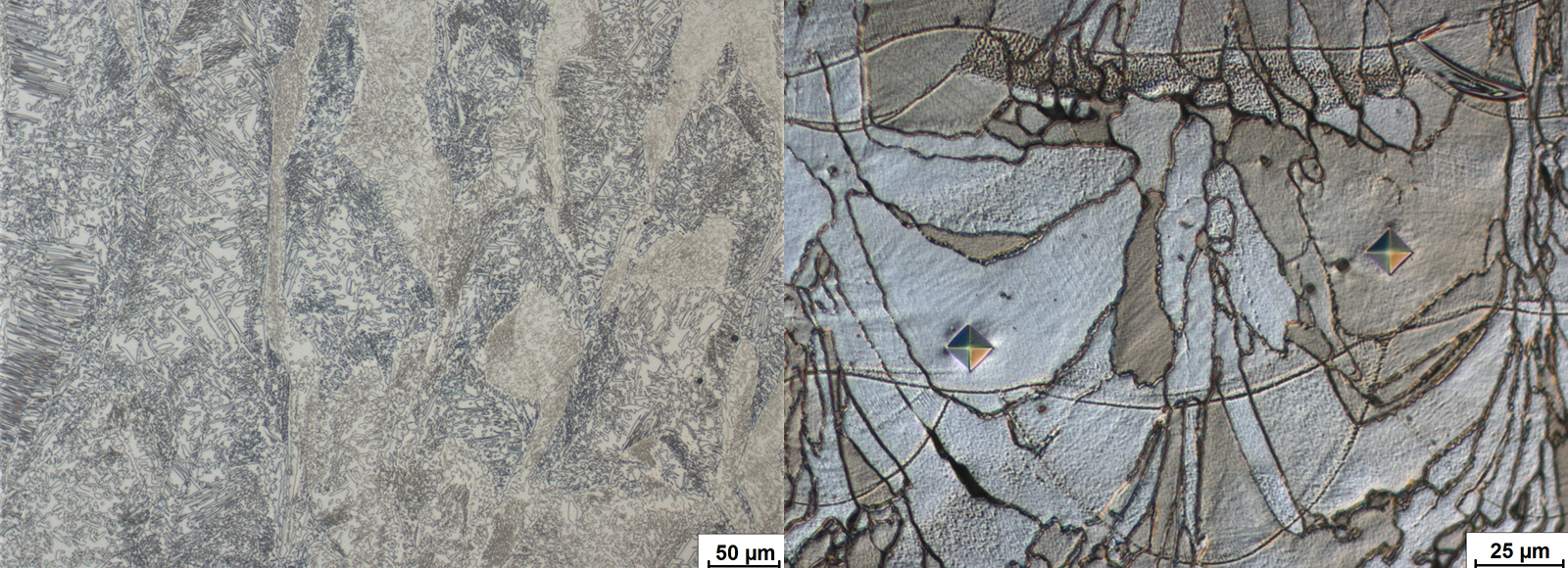

Figura 25. Inconel 718, sometido a ataque químico con reactivo Adler. Campo claro.

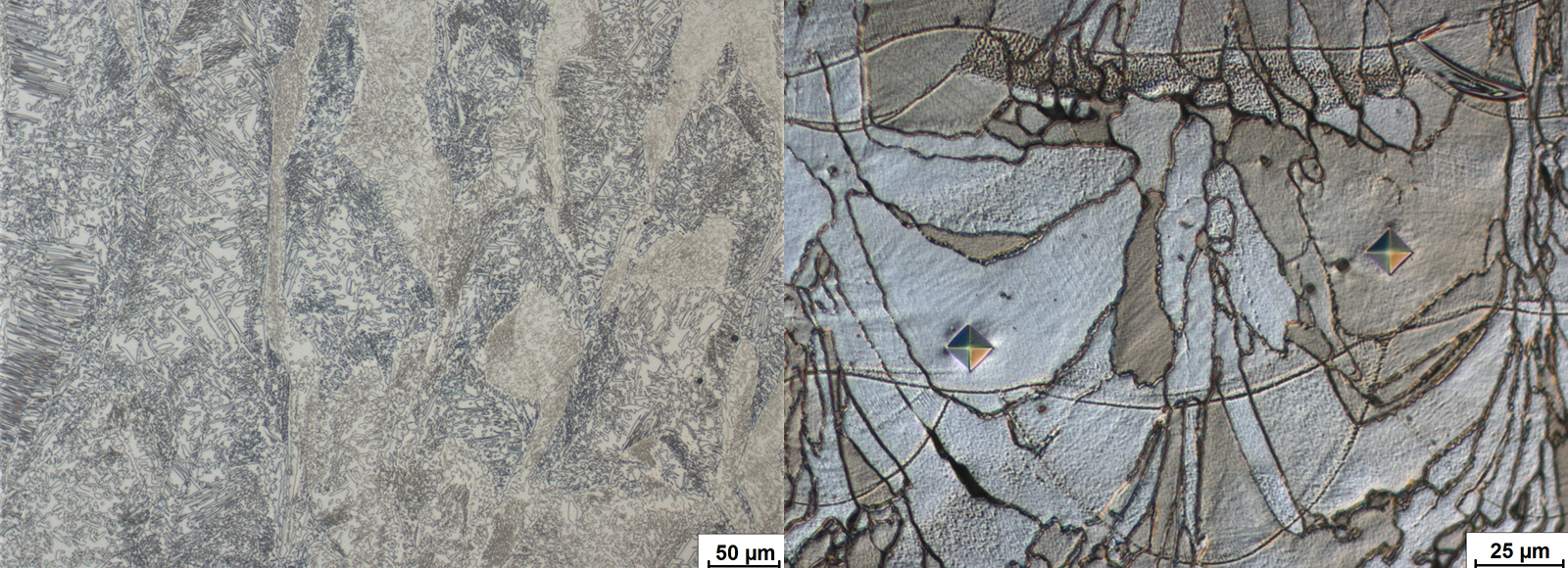

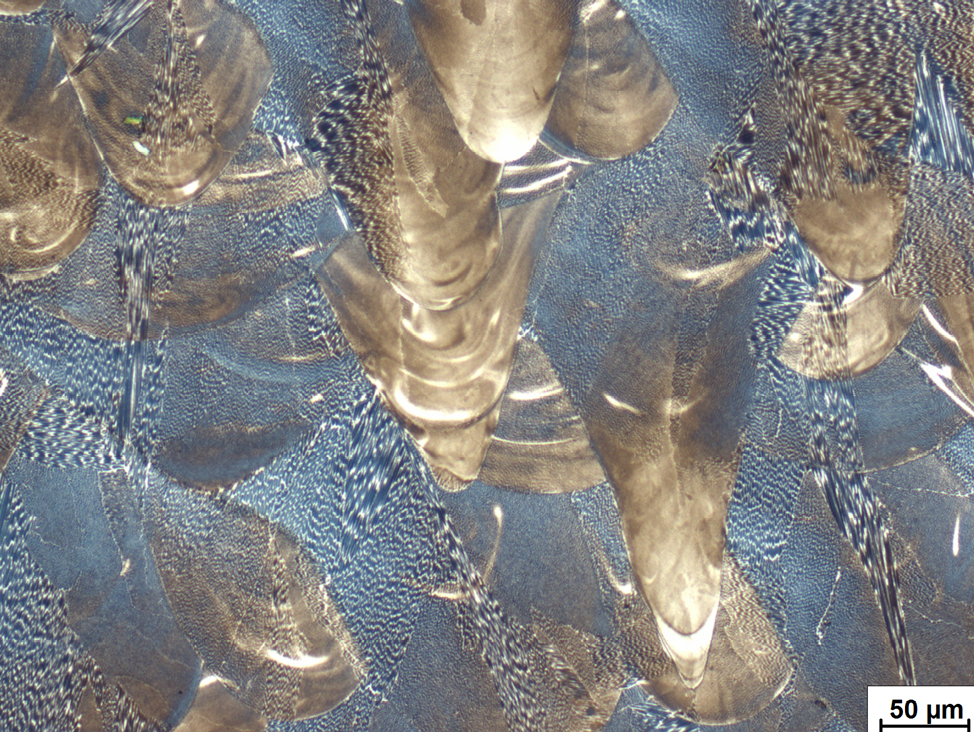

Figura 26. Acero dúplex 1.4462 tras ataque electrolítico con ácido oxálico (10 %). Campo claro (izquierda). Acero dúplex 1.4462 con penetradores de microdureza, tras ataque electrolítico con 20 % de NaOH en agua. Contraste diferencial de interferencia, DIC (derecha). Acero de herramientas El acero de herramientas se compone de gran cantidad de elementos aleados como cromo, níquel, vanadio o molibdeno. La principal dificultad durante el esmerilado y pulido es garantizar la retención de carburos e inclusiones no metálicas. En general, la preparación debe seguir los métodos estándar utilizados en otros aceros para herramientas.

- Para el esmerilado plano, se recomienda utilizar discos de esmerilado plano con diamantes incrustados (MD-Piano).

- Para un esmerilado fino, utilice un disco de diamante con ligante metálico (MD-Allegro) con suspensión de diamante.

- Para aceros de alta aleación, se puede utilizar el reactivo Klemm.

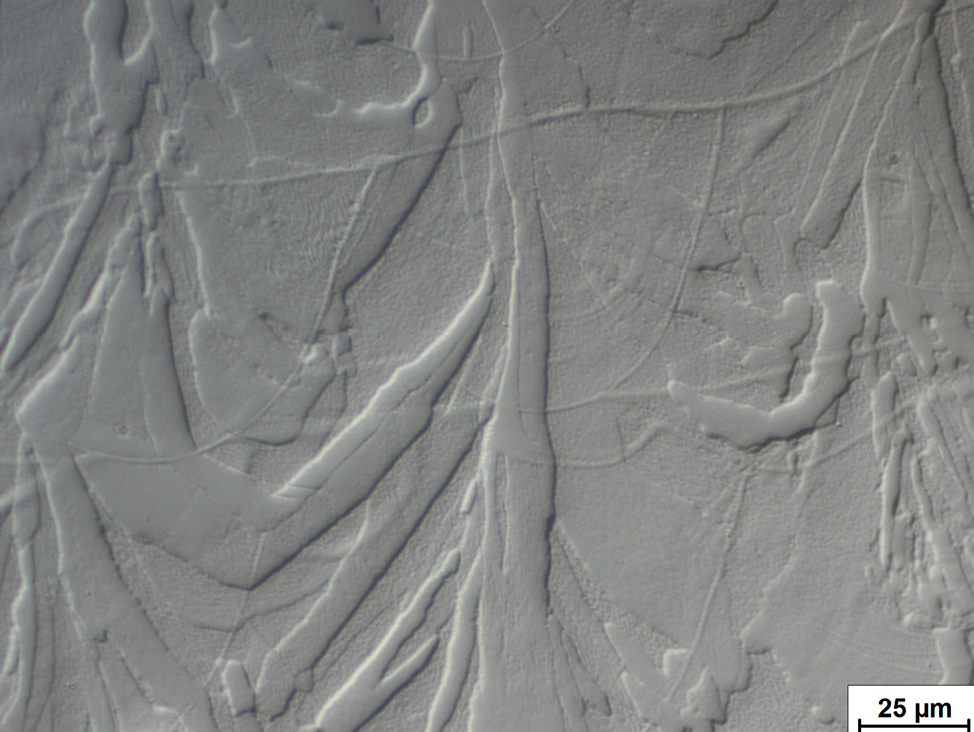

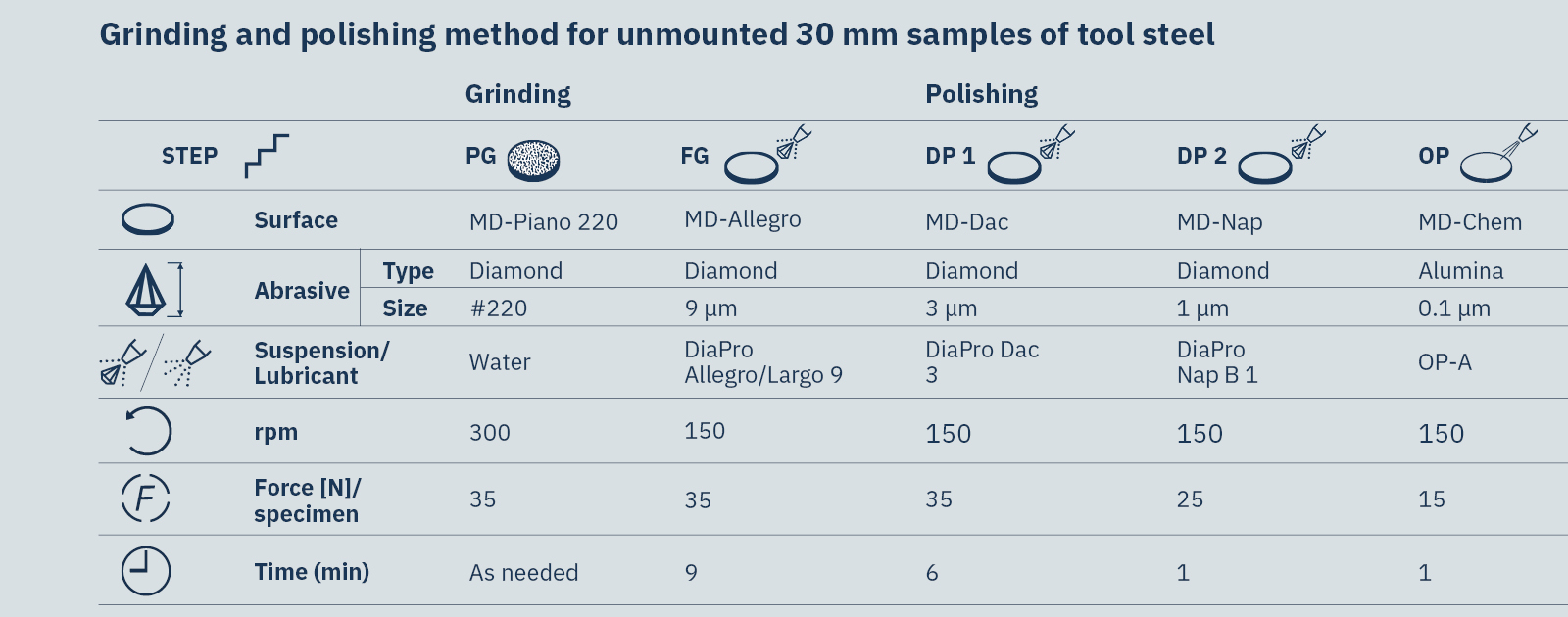

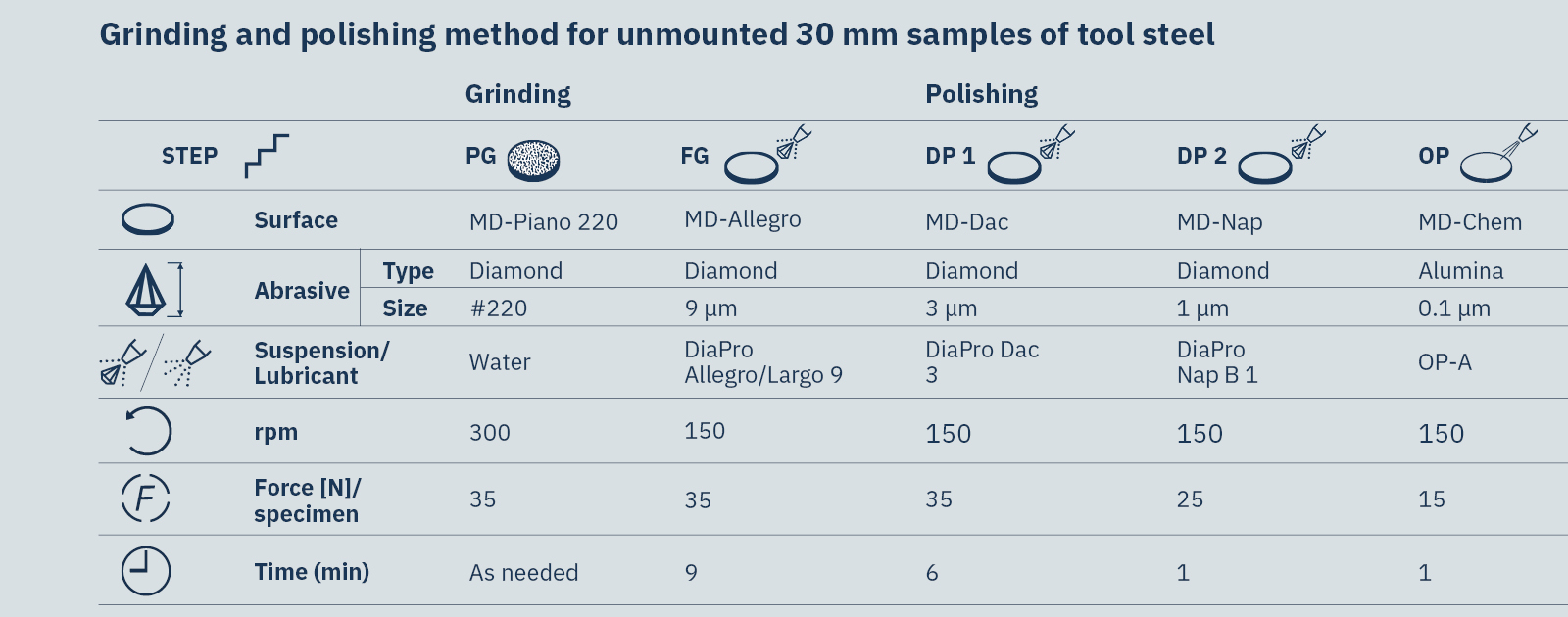

Tabla 5. Método de esmerilado y pulido para muestras sin embutir de 30 mm de acero para herramientas

Consulte la nota de aplicación completa para obtener información y metodología más detalladas.

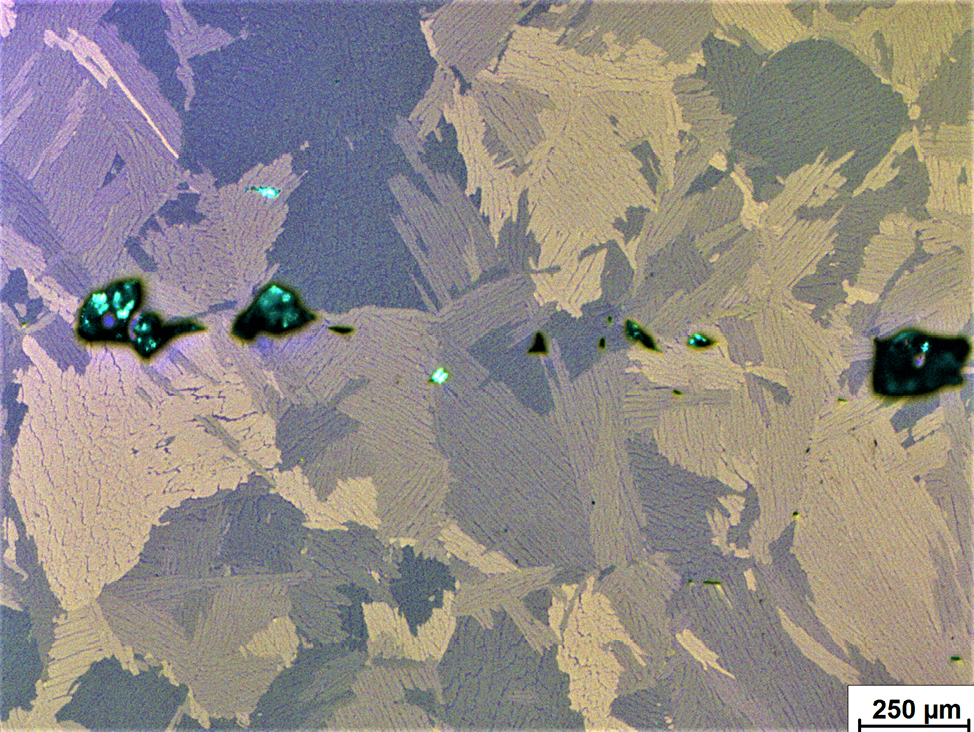

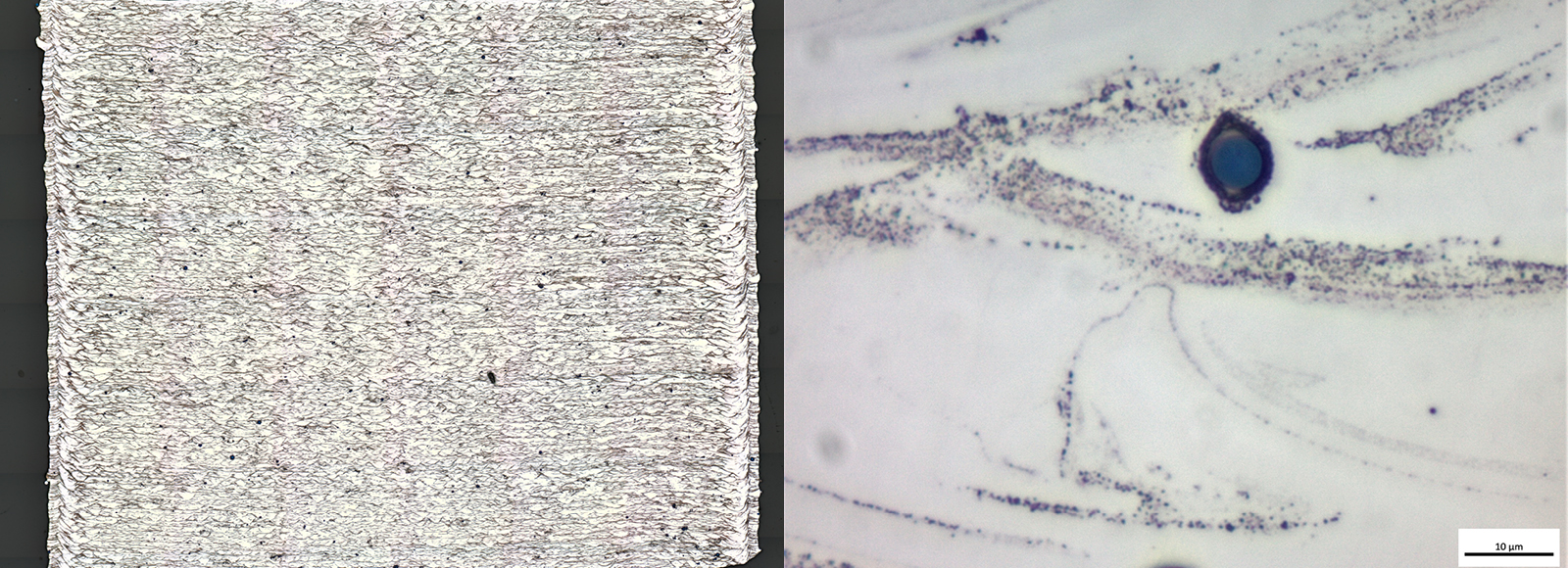

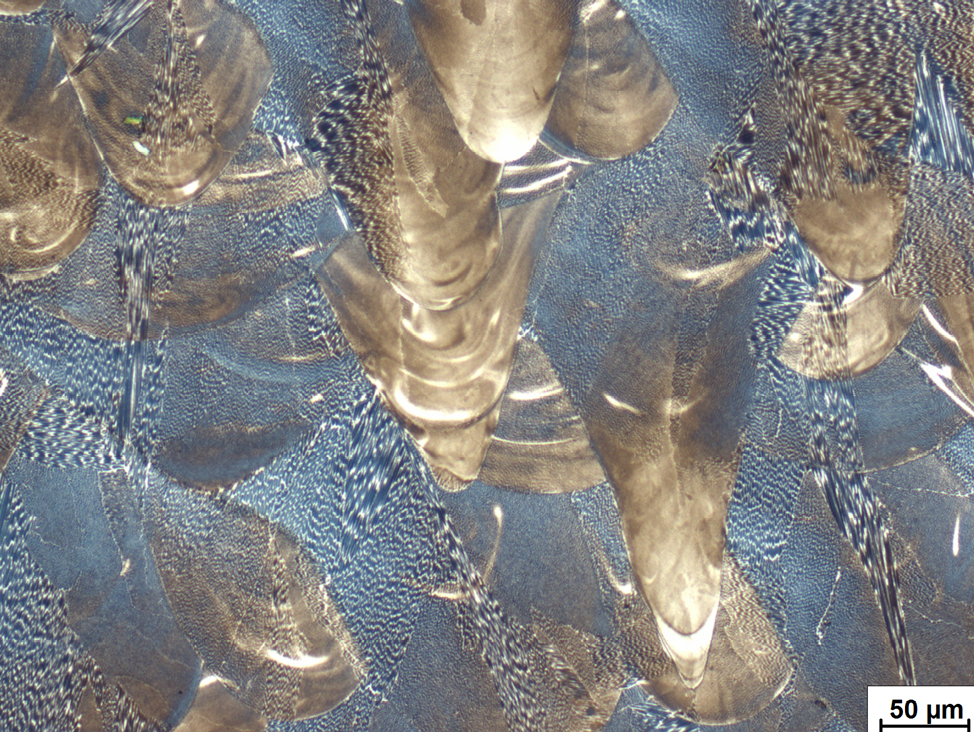

Figura 27. Acero para herramientas 1.2709 después del ataque químico con Klemm modificado (10/3) y adición de HCl. Obtenga más información