Empfehlungen zur Härteprüfung für Gießereien

1400 Grad – das war die Temperatur in der Gießerei bei MAT Dania, als Sara Christensen von Struers die Gießerei besuchte.

1400 Grad – das war die Temperatur in der Gießerei bei MAT Dania, als Sara Christensen von Struers die Gießerei besuchte. Insbesondere Gießereien sind stark auf strenge Prüfmethoden angewiesen, um die Qualität und Haltbarkeit metallischer Komponenten zu überprüfen. Zu den eingesetzten Techniken gehören zwei bekannte Härteprüfverfahren, Rockwell und Brinell. Diese erweisen sich als die wichtigsten Instrumente bei der Bewertung von Gusseisen oder Aluminium, um die Eigenschaft des Materials zu messen, der ausgeübten Kraft standzuhalten, ohne nennenswerte Verformungen oder Schäden zu verursachen. Während Rockwell-Bewertungen bei Gusseisen schnelle Ergebnisse liefern, typischerweise innerhalb von 10 Sekunden, werden Härteprüfungen nach Brinell aufgrung ihrer Fähigkeit zur genauen Messung der Härte größerer Aluminium-/Aluminiumlegierungsproben bevorzugt, insbesondere wenn das Material durch eine grobe oder heterogene Kornstruktur gekennzeichnet ist.

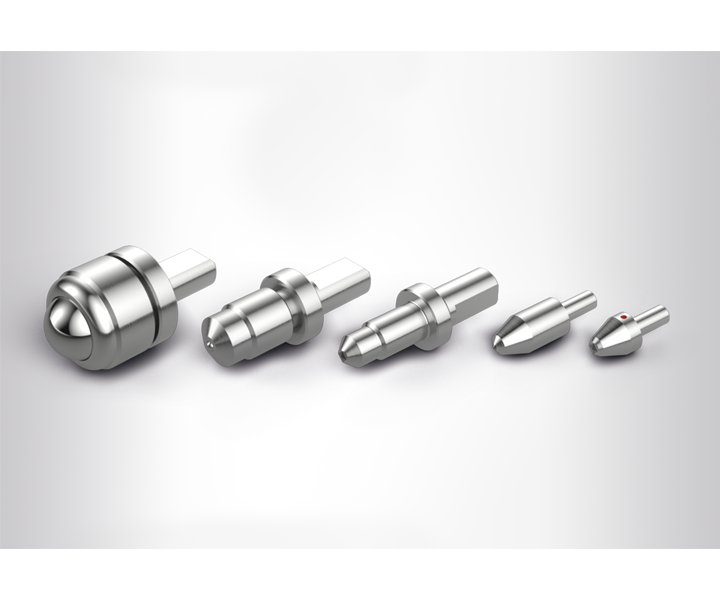

Rockwell ist eine schnelle und relativ kostengünstige Methode für Gusseisen, die ein sofort analysebereites Ergebnis liefert und keine optische Messung erfordert. Die Rockwell-Härte wird durch Vermessen der Tiefe eines Eindrucks ermittelt, nachdem ein Eindringkörper mit einer bestimmten Prüfkraft in die Probe gedrückt wurde.

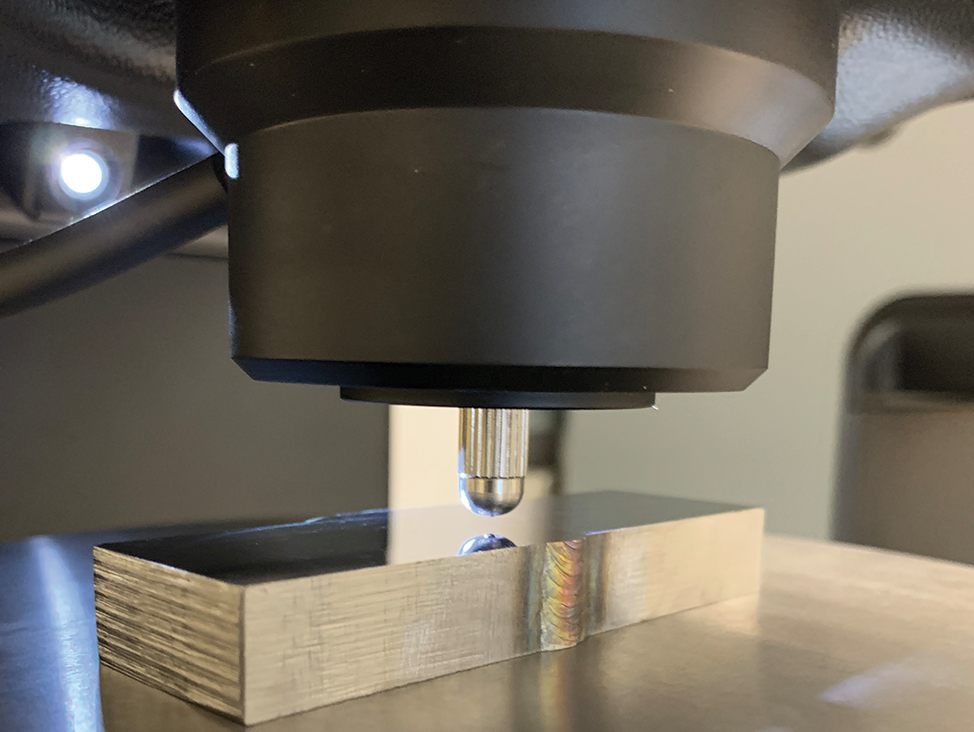

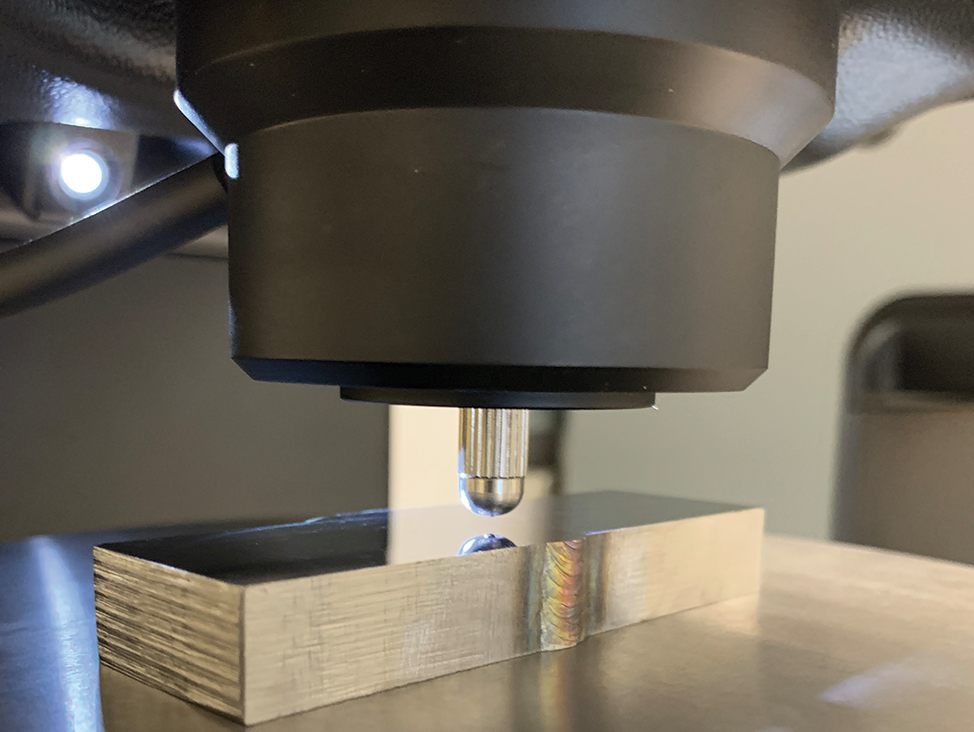

Eine nicht eingebettete Probe kurz vor der Härteprüfung nach Rockwell

Eine nicht eingebettete Probe kurz vor der Härteprüfung nach Rockwell Der Werkstoff des Eindringkörpers ist je nach verwendeter Skala ein Diamantkegel oder eine Hartmetallkugel. Im Allgemeinen sollte das geprüfte Material nicht in Harz eingebettet werden, da beim der Rockwell-Prüfung der Weg des Eindringkörpers zur Messung der Härte und nicht die Eindringfläche verwendet wird. Prüfungen nach Rockwell sind im Gegensatz zu anderen Härteprüfmethoden nicht auf eine perfekt präparierte Oberfläche angewiesen, da die Eindringtiefe gemessen und keine optische Messung der Geometrie des Eindrucks durchgeführt wird. Bei den oben genannten Methoden ist es jedoch wichtig, dass die Probe sauber und eben ist. Wenn die Oberfläche zu rau ist und Kratzer oder Schmutz aufweist, kann dies zu einem falschen Wert führen. Eine Lösung besteht darin, sicherzustellen, dass die Proben ordnungsgemäß gereinigt werden.

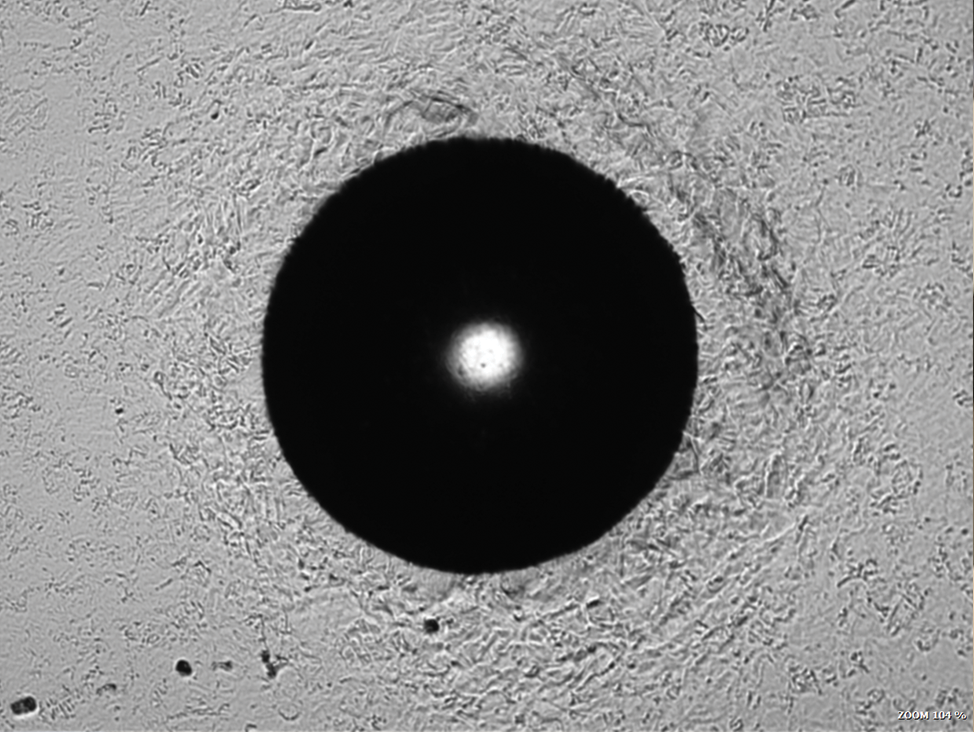

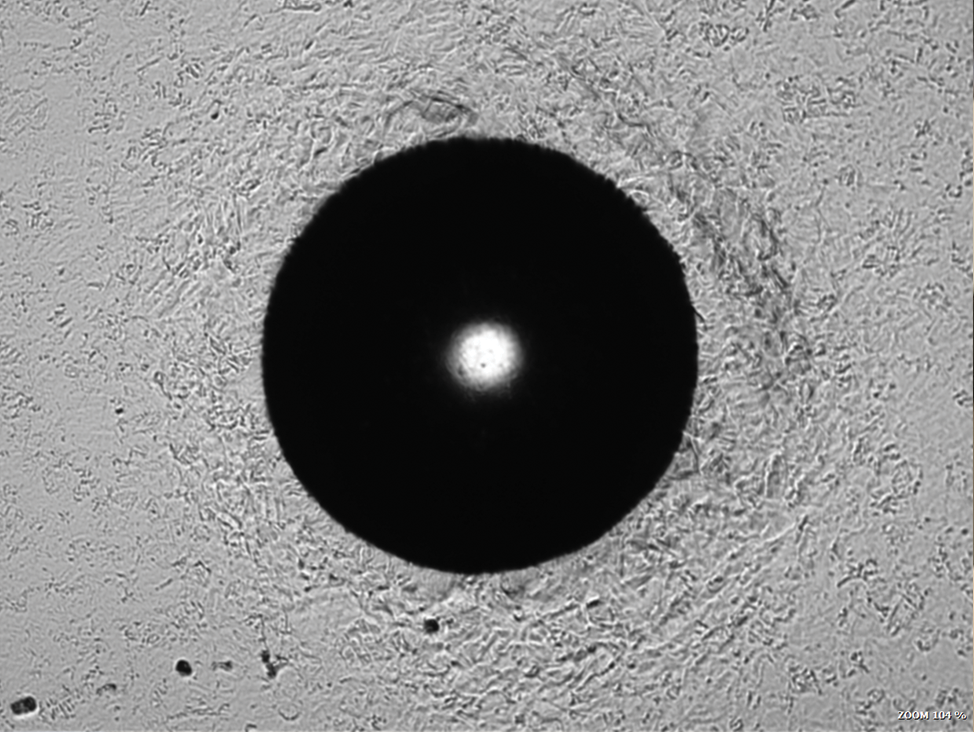

Abb. 1. Prüfung nach Rockwell, die Bereiche in der Nähe des Eindrucks zeigen, wo die Probe durch den Eindruck selbst verformt (gedrückt) wird. Aus diesem Grund sollten Sie sich immer an die Standards halten, um Fehler auszuschließen.

Abb. 1. Prüfung nach Rockwell, die Bereiche in der Nähe des Eindrucks zeigen, wo die Probe durch den Eindruck selbst verformt (gedrückt) wird. Aus diesem Grund sollten Sie sich immer an die Standards halten, um Fehler auszuschließen. Bei der Durchführung einer Prüfung nach Rockwell wird eine geringfügige Vorlast aufgebracht, bevor die Hauptlast angelegt und entlastet wird. Das Auslesen des Härtewertes erfolgt noch während die geringe Vorlast anliegt. Die Rockwell-Härteprüfung verwendet eine von 6 verschiedenen Hauptlasten von 15 kgf, 30 kgf, 45 kgf, 60 kgf, 100 kgf oder 150 kgf. Dies ergibt 30 verschiedene Rockwell-Skalen. Jede gilt jeweils für eine bestimmte Kombination aus Eindringkörper und Prüflast. Jede Skala ist für einen bestimmten Werkstoff bzw. eine bestimmte Applikation geeignet. Je nachdem, welche Norm angewendet wird, kann es sich um ISO 15 oder ASTM 30 Methoden handeln.

Abb. 2. Schema einer Rockwell-Härteprüfung

Abb. 2. Schema einer Rockwell-Härteprüfung Man unterscheidet zwischen zwei Arten von Rockwell-Prüfungen: Rockwell und Superficial Rockwell. Rockwell-Methoden, bei denen die geringe Vorlast 10 kgf und die Hauptlast 60, 100 oder 150 kgf beträgt, sind nach einem Buchstabensystem klassifiziert, das die Buchstaben A bis H und K verwendet. Superficial Rockwell wird für dünnere Proben verwendet, bei denen die geringere Vorlast 3 kgf und die Hauptlast 15, 30 oder 45 kgf beträgt. Die Klassifizierung verwendet die Buchstaben N, T, W, X und Y. Dies ergibt Kombinationen wie z. B.: 15T, 30N und 45Y. Im Allgemeinen sollte das geprüfte Material nicht in Harz eingebettet werden, da beim der Rockwell-Prüfung der Weg des Eindringkörpers zur Messung der Härte und nicht die Eindringfläche verwendet wird.

Struers Duramin-160 liefert schnelle Rockwell-Ergebnisse. Dank der hohen Präzision der Wägezellentechnologie ist die Präzision von Duramin-160 sogar höher als in einschlägigen Normen gefordert. Es wird über einen integrierten Touchscreen bedient und ist mit motorisierter Z-Achse erhältlich. Die Geräte eignen sich für Proben unterschiedlicher Größen und Formen. Duramin-160 ist außerdem für anspruchsvollere Prüfungen wie die Prüfung nach Jominy einsetzbar. Alle Härteprüfgeräte von Struers können von unserem erfahrenen Serviceteam kalibriert werden, um eine Optimierung der Geräte sicherzustellen.

Anwendungsberatung für Rockwell von Struers