Conseils en matière d'essais de dureté pour les fonderies

1 400 degrés – c’est la température de la fonderie de MAT Dania lorsque Sara Christensen. Struers, a visité la fonderie.

1 400 degrés – c’est la température de la fonderie de MAT Dania lorsque Sara Christensen. Struers, a visité la fonderie. Les fonderies, en particulier, s’appuient fortement sur des méthodologies d’essai rigoureuses pour déterminer la qualité et la durabilité des composants métalliques. Parmi les techniques employées figurent deux méthodes d’essai de dureté importantes, Rockwell et Brinell. Ceux-ci apparaissent comme les principaux outils d’évaluation de la fonte ou de l’aluminium pour mesurer la capacité du matériau à résister à la force appliquée sans causer de déformation ou de dommage significatif. Alors que les évaluations Rockwell fournissent des résultats rapides avec la fonte, généralement en 10 secondes, les essais Brinell sont préférés pour leur capacité à évaluer avec précision la dureté des échantillons d’aluminium/alliage d’aluminium plus grands, en particulier lorsque le matériau est caractérisé par une structure à grains grossiers ou hétérogène.

Rockwell est une méthode rapide et relativement peu coûteuse pour la fonte, fournissant une image instantanée prête à l’analyse et ne nécessitant aucune mesure optique. La dureté Rockwell est calculée en mesurant, à une charge donnée, la profondeur de l’empreinte laissée par l’enfoncement d’un pénétrateur dans le matériau de l’échantillon.

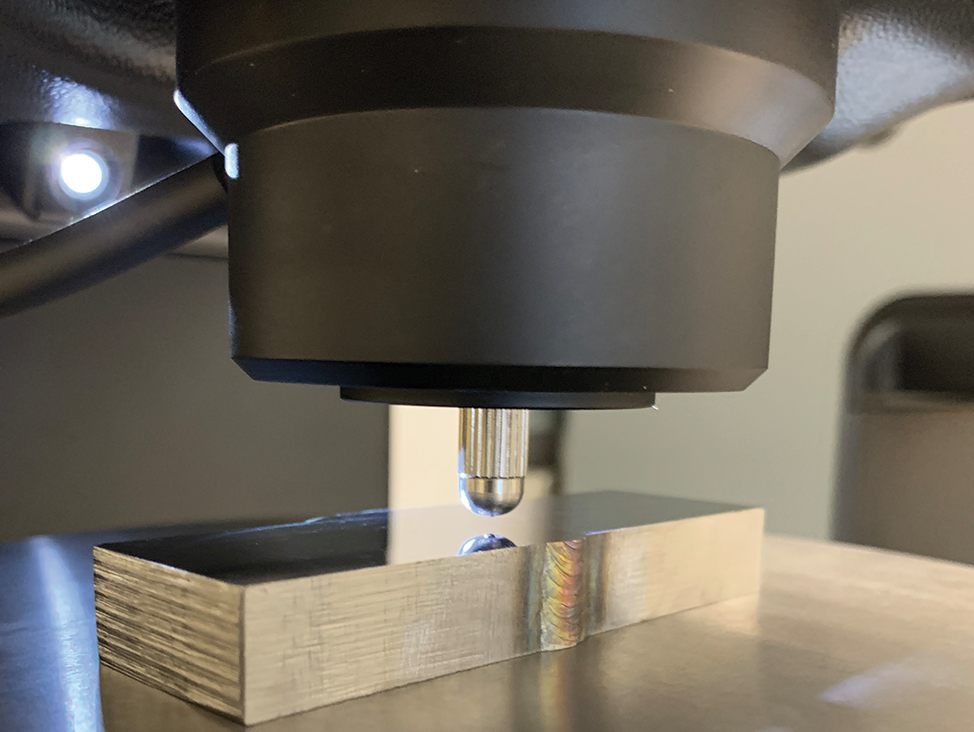

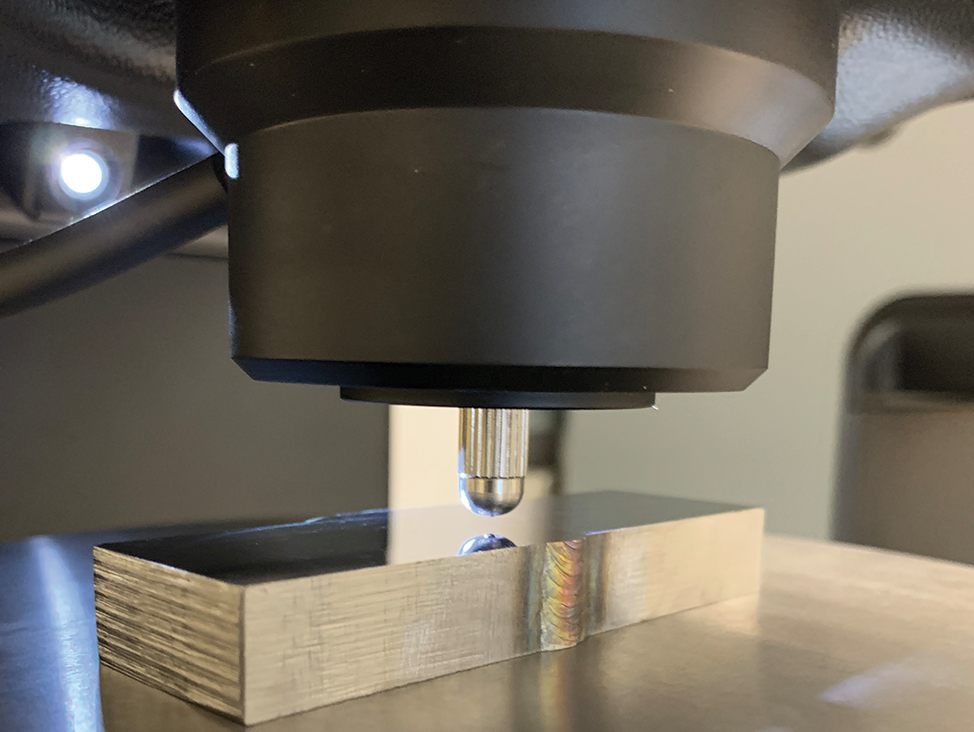

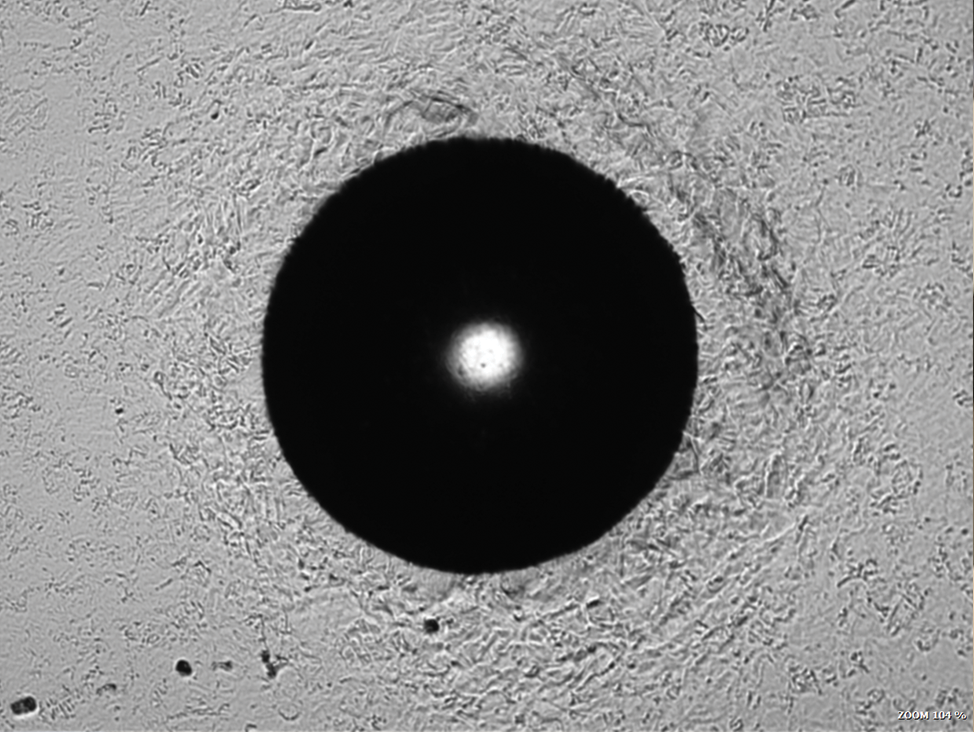

Moment avant qu’un échantillon non enrobé ne soit soumis à un essai de dureté Rockwell.

Moment avant qu’un échantillon non enrobé ne soit soumis à un essai de dureté Rockwell. Le matériau du pénétrateur est un diamant conique ou une bille en carbure fritté, selon l’échelle utilisée. En général, le matériau testé ne doit pas être enrobé dans de la résine, car l’essai Rockwell utilise le mouvement du pénétrateur pour mesurer la dureté et non la zone de pénétration . Les essais Rockwell ne sont pas sensibles à la préparation du support comme les autres méthodes d’essai de dureté, car la profondeur de pénétration est mesurée et aucune mesure optique de la géométrie de l’empreinte n’est effectuée. Cependant, il est important qu’un échantillon soit propre et lisse lors de l'utilisation des méthodes ci-dessus. Si le support est trop rugueux et présente des rayures ou de la saleté, cela peut entraîner une erreur de lecture de la taille de l’empreinte. Une solution consiste à s’assurer que les échantillons sont correctement nettoyés.

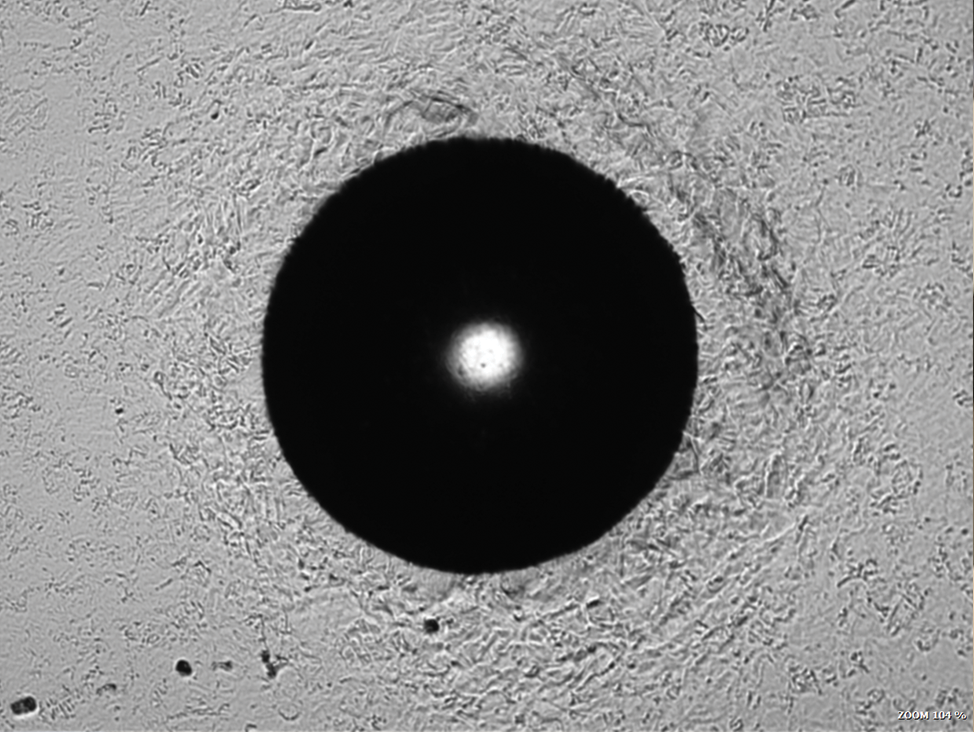

Fig. 1. Essai Rockwell, les zones proches de l’empreinte montrent où l’échantillon est déformé (poussé) par l’empreinte elle-même et c’est pourquoi vous devez toujours vous référer aux normes requises pour espacer les empreintes.

Fig. 1. Essai Rockwell, les zones proches de l’empreinte montrent où l’échantillon est déformé (poussé) par l’empreinte elle-même et c’est pourquoi vous devez toujours vous référer aux normes requises pour espacer les empreintes. Lors de l’exécution d’un essai Rockwell, une légère précharge est appliquée avant que la charge principale ne soit appliquée et déchargée. La lecture de la valeur de dureté s’effectue alors que la précontrainte mineure est encore appliquée. L’essai de dureté Rockwell utilise l'une des six charges principales différentes de 15 kgf, 30 kgf, 45 kgf, 60 kgf, 100 kgf ou 150 kgf. Cela donne 30 échelles Rockwell distinctes. Chacune d'elles est caractérisée par une combinaison différente de type de pénétrateur et de charge principale, et est applicable à certains matériaux ou à certaines applications. Selon la norme respectée, il peut y avoir des méthodes ISO 15 ou même ASTM 30.

Fig 2. Voir les mesures prises lors d’un essai de dureté Rockwell

Fig 2. Voir les mesures prises lors d’un essai de dureté Rockwell Il y a deux types d'essais Rockwell : Méthode Rockwell classique et méthode Rockwell superficielle. La méthode classique où la charge mineure est de 10 kgf, la charge majeure est de 60, 100 ou 150 kgf et est classée selon un système de lettres qui utilise les lettres A à H et K. La méthode Rockwell superficielle est utilisée pour les échantillons plus fins où la charge mineure est de 3 kgf et les charges majeures sont de 15, 30 ou 45 kgf, la classification utilise les lettres N, T, W, X et Y ce qui donne des combinaisons comme : 15T, 30N et 45Y. En général, le matériau testé ne doit pas être enrobé dans de la résine, car l’essai Rockwell utilise le mouvement du pénétrateur pour mesurer la dureté et non la zone de pénétration .

Duramin-160 de Struers fournit des résultats Rockwell immédiats. Grâce à la technologie à cellule de charge haute précision, le Duramin-160 offre un niveau de précision même supérieur aux normes en vigueur. Il fonctionne avec un écran tactile intégré et est disponible avec un axe Z motorisé. L’équipement convient à différentes tailles et formes d’échantillons. Duramin-160 peut être utilisé pour les essais plus poussés, tels que l'essai Jominy. Toutes les machines d’essai de dureté Struers peuvent être prises en charge par notre équipe d'entretien expérimentée pour garantir l’optimisation de l’équipement.

Conseils de Struers en matière d’application Rockwell