Interpretazione delle microstrutture dell'acciaio inossidabile

Gli

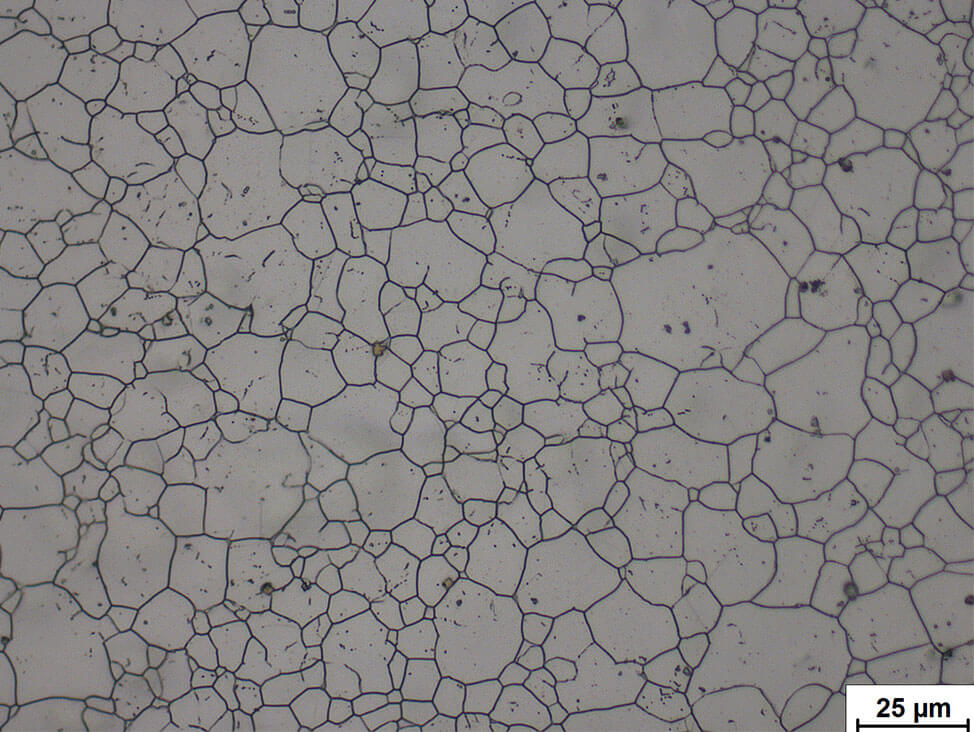

acciai inossidabili ferritici non reagiscono all'indurimento. Le loro proprietà, però possono essere influenzate dalla lavorazione a freddo. Sono magnetici a temperatura ambiente. Allo stato ricotto la microstruttura è costituita da grani di ferrite in cui sono incorporati carburi fini. Gli acciai ferritici utilizzati per la lavorazione contengono una grande quantità di solfuri di manganese per facilitare il taglio libero.

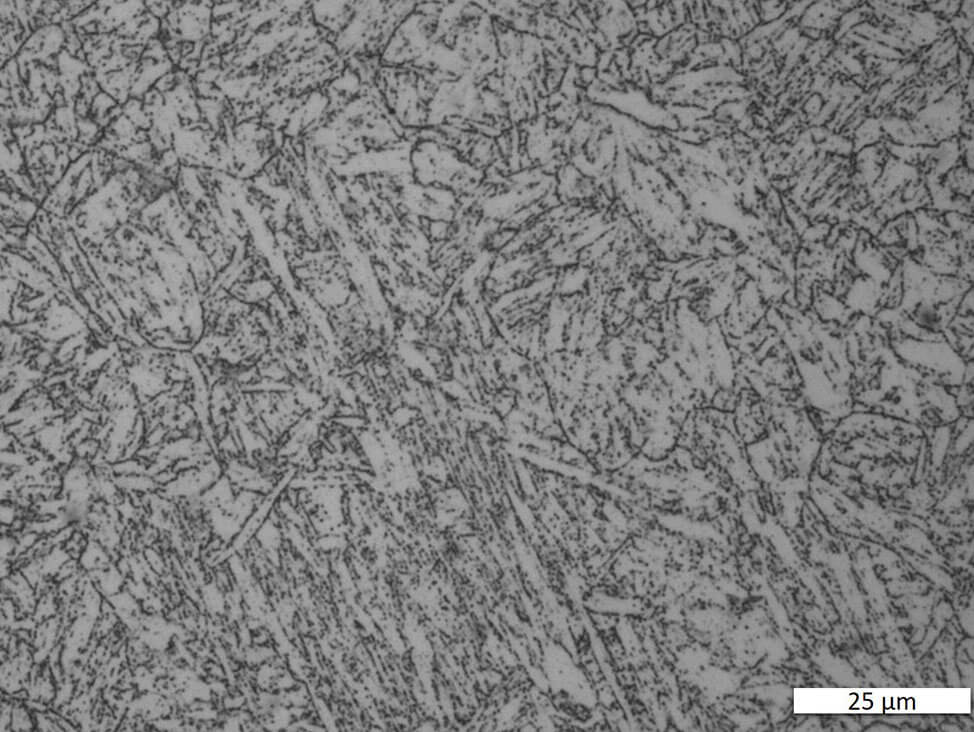

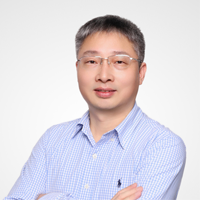

Acciai inossidabili martensitici reagiscono al trattamento termico. La martensite si forma attraverso un rapido raffreddamento. Le proprietà possono essere ottimizzate con un successivo trattamento di tempra. Le leghe sono magnetiche. A seconda del trattamento termico, la microstruttura può variare da una struttura martensitica pura a una martensite finemente temprata. Alcune leghe e formati di semilavorati richiedono temperature e tempi di trattamento termico complessi.

Fig. 6: Acciaio al cromo martensitico, lucidato elettroliticamente e attaccato con A2. Campo luminoso.

Fig. 6: Acciaio al cromo martensitico, lucidato elettroliticamente e attaccato con A2. Campo luminoso. In alcune saldature di acciaio resistente alla corrosione, è necessaria una certa quantità di ferrite delta per migliorare la resistenza alle cricche a caldo. Tuttavia, la ferrite delta è solitamente una fase indesiderata, perché lunghi tempi di ricottura con un elevato contenuto di cromo possono trasformare la ferrite delta in una fase intermetallica ferro-cromo, particolarmente dura e fragile. Riscaldando il materiale fino a 1.050 °C e poi temprandolo si elimina la fase sigma e con essa il suo infragilimento.

Acciai inossidabili austeniticinon reagiscono al trattamento termico. Al contrario, il raffreddamento rapido permette loro di ammorbidirsi il più possibile. In questo stato, non sono magnetici e le loro proprietà sono influenzate dalla lavorazione a freddo. La microstruttura di questi acciai è costituita da grani di austenite, che possono presentare geminazione.

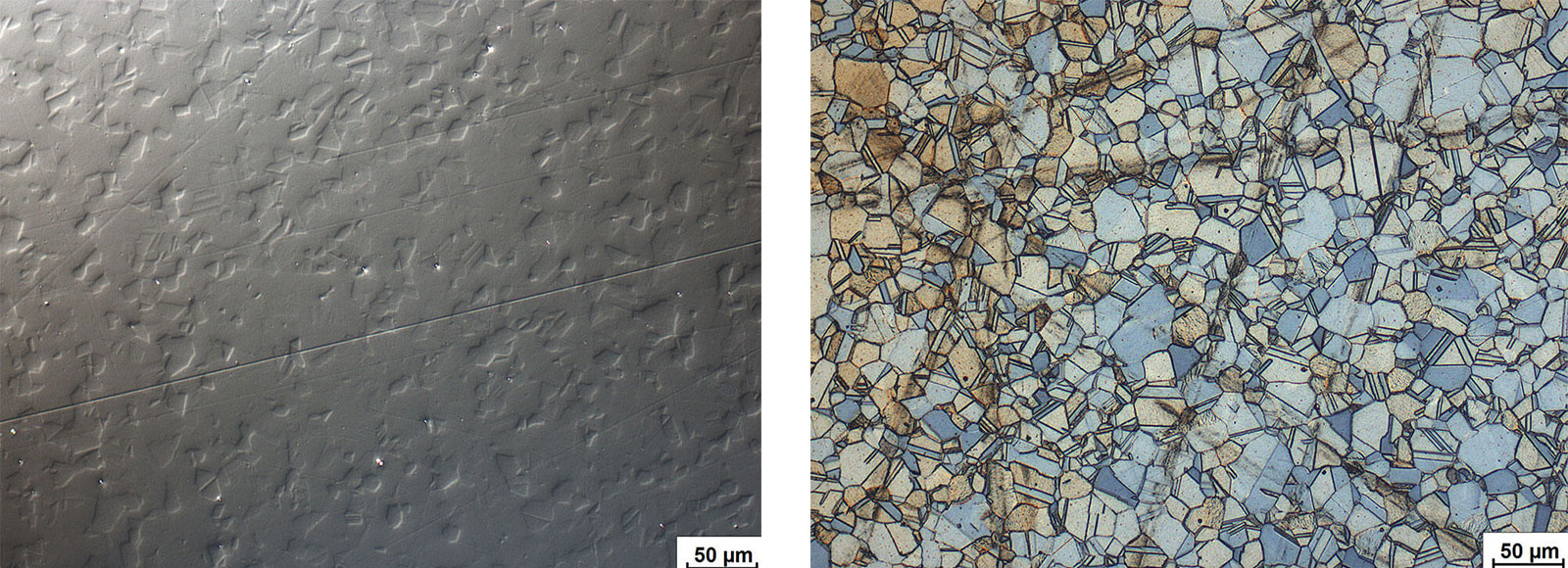

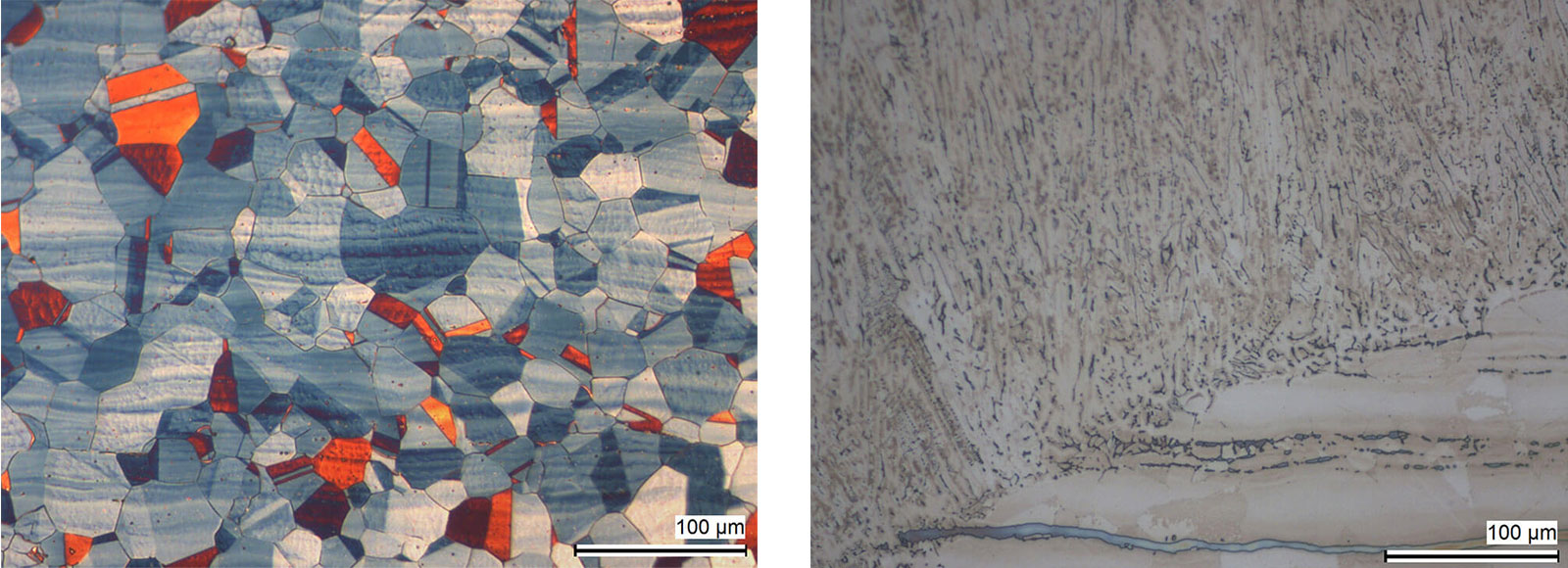

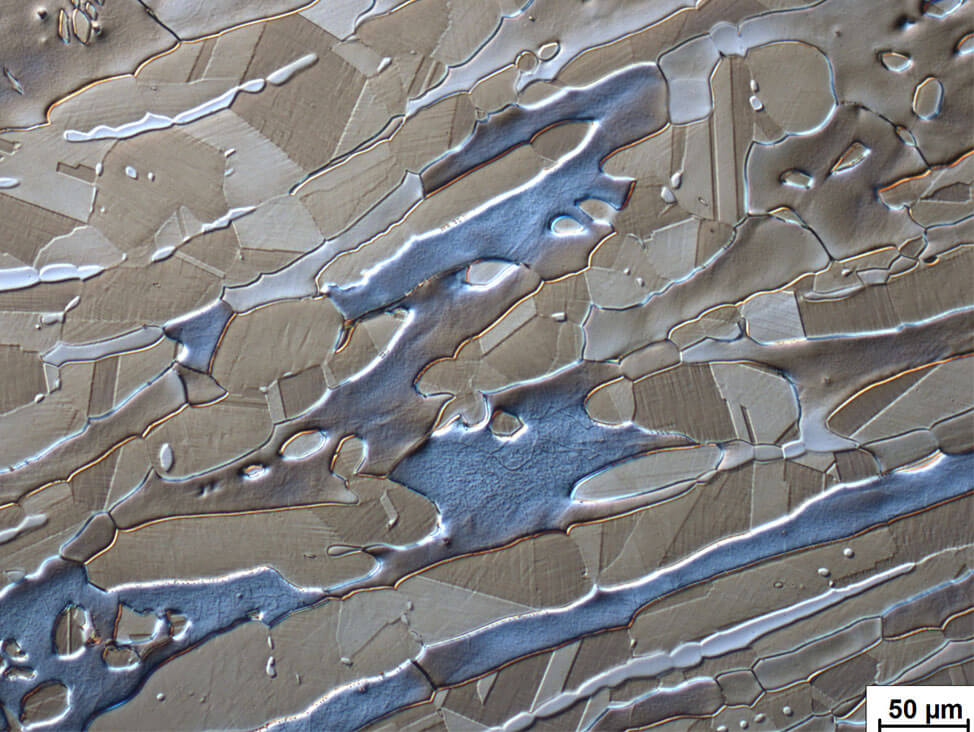

Fig. 7: Acciaio austenitico con geminati e segregazioni. Attacco colorante con Lichtenegger e Bloech. DIC. Fig. 8: La ferrite delta in una saldatura di acciaio austenitico (piccoli cordoni scuri) e linee di ferrite delta più grandi nella parte saldata (blu-grigio); attacco elettrolitico con soluzione acquosa di idrossido di sodio al 40%. Campo luminoso

Fig. 7: Acciaio austenitico con geminati e segregazioni. Attacco colorante con Lichtenegger e Bloech. DIC. Fig. 8: La ferrite delta in una saldatura di acciaio austenitico (piccoli cordoni scuri) e linee di ferrite delta più grandi nella parte saldata (blu-grigio); attacco elettrolitico con soluzione acquosa di idrossido di sodio al 40%. Campo luminoso L'esposizione di questi acciai a temperature elevate, comprese tra 600-700 °C, può portare alla formazione di carburi complessi all'interno dei grani di austenite. Questo fenomeno porta a un impoverimento del cromo nella soluzione solida di austenite, che aumenta la suscettibilità alla corrosione o all'ossidazione intergranulare.

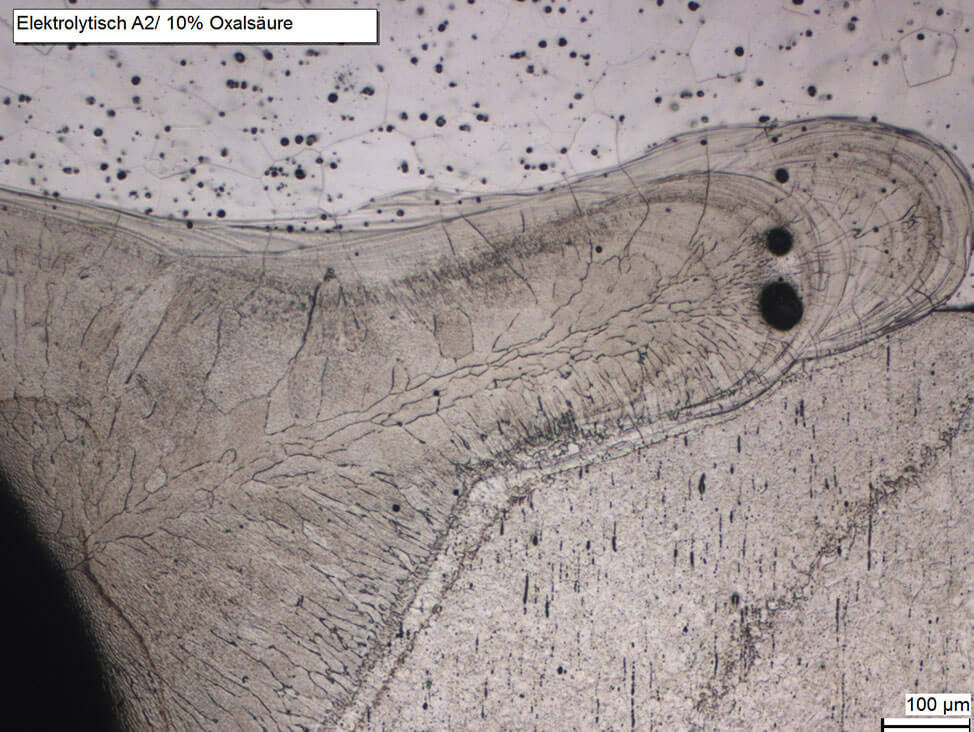

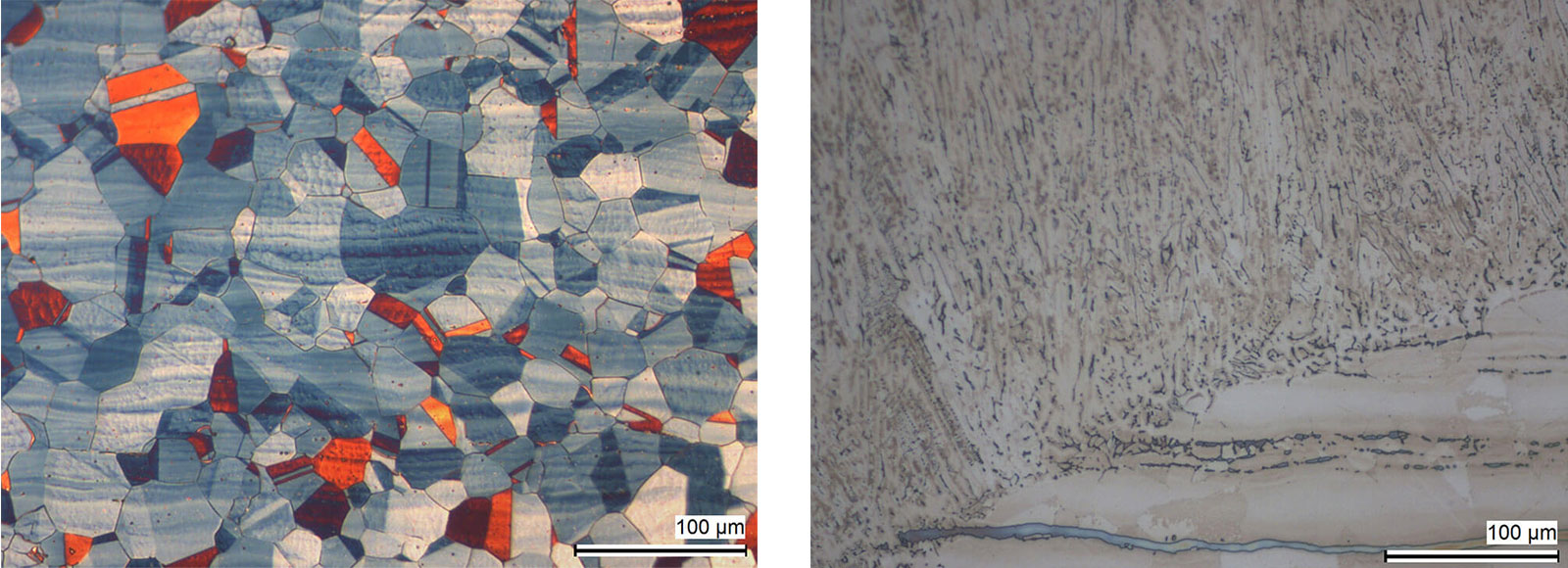

Fig. 9: Tubo in acciaio austenitico con geminati e deformazione da lavorazione a freddo; attaccato con acido ossalico al 10 %, DIC

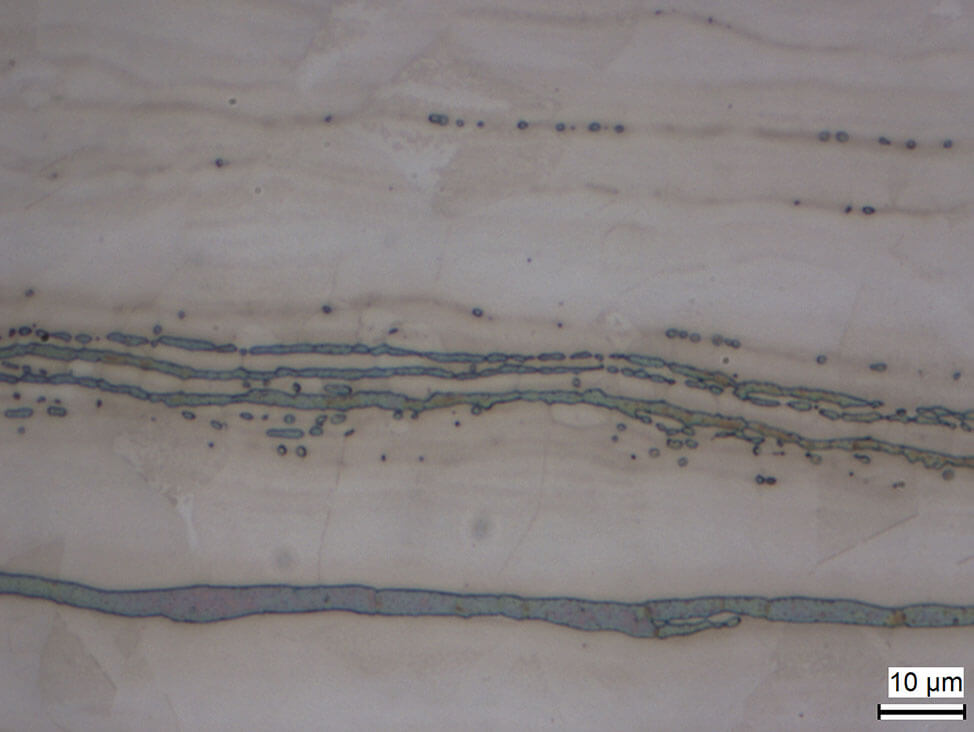

Fig. 9: Tubo in acciaio austenitico con geminati e deformazione da lavorazione a freddo; attaccato con acido ossalico al 10 %, DIC Riducendo il contenuto di carbonio al di sotto dello 0,015 % e aggiungendo piccole quantità di titanio, niobio o tantalio, diminuisce il rischio di corrosione intergranulare, poiché questi elementi formano carburi anziché cromo. La ferrite delta può comparire in seguito a trattamenti termici estremi negli acciai martensitici o alla lavorazione a freddo degli acciai austenitici.

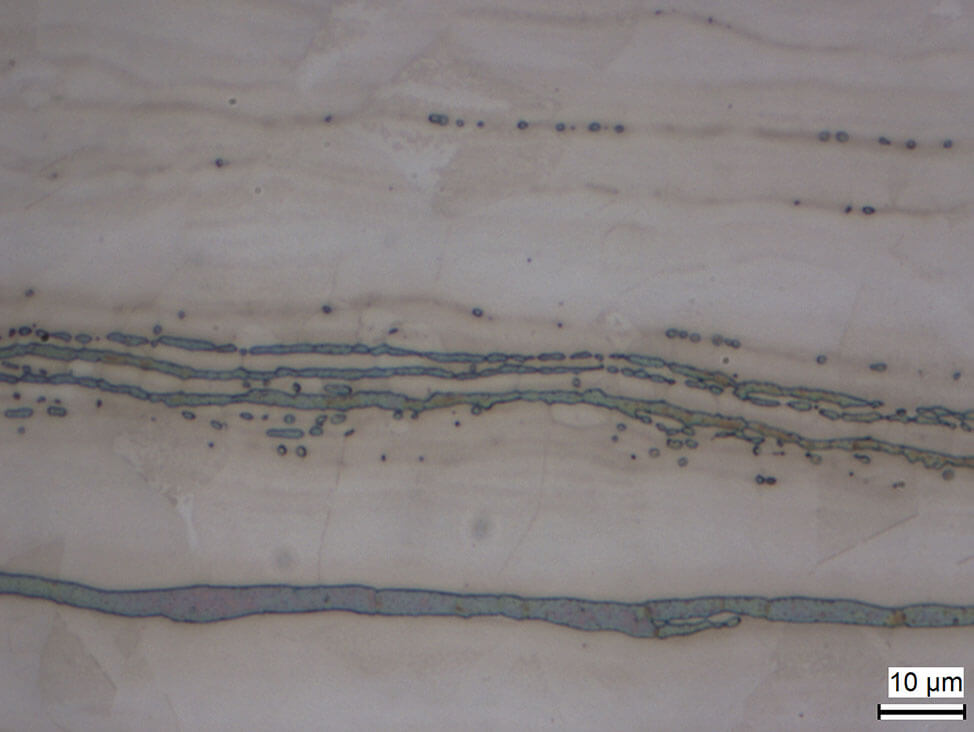

Fig. 10: Fili di ferrite delta in una matrice di acciaio austenitico, attacco elettrolitico con idrossido di sodio in acqua (20 %) Gli acciai inossidabili austenitico-ferritici

Fig. 10: Fili di ferrite delta in una matrice di acciaio austenitico, attacco elettrolitico con idrossido di sodio in acqua (20 %) Gli acciai inossidabili austenitico-ferritici (duplex) sono costituiti da ferrite e austenite. L'attacco elettrolitico in una soluzione di soda caustica al 20-40% rivela la struttura e consente di stimare l'esatta percentuale di ciascuna fase. Questi acciai sono duttili e vengono utilizzati in particolare nell'industria alimentare, cartaria e petrolifera.

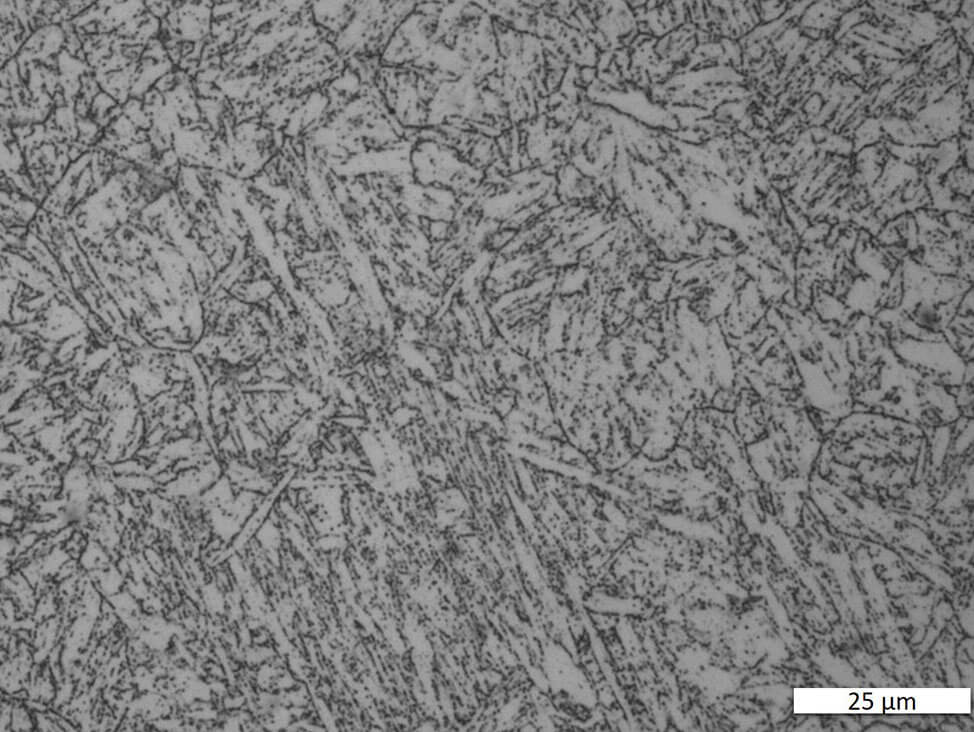

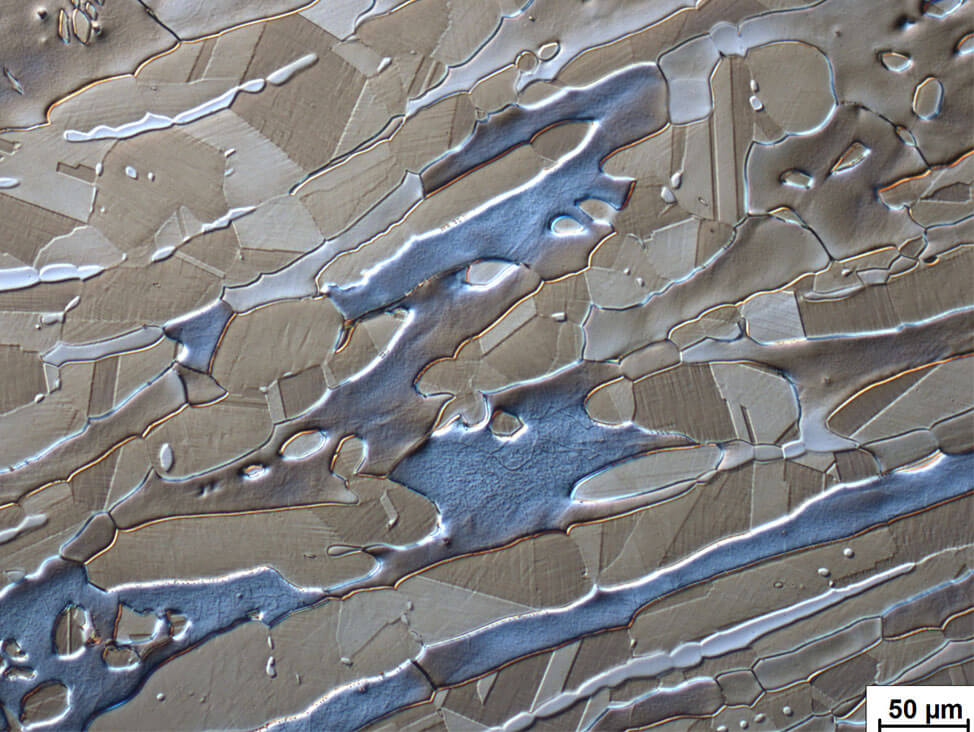

Fig. 11: Acciaio duplex forgiato con ferrite blu e austenite da marrone chiaro a scuro. Doppio attacco elettrolitico; primo attacco con una soluzione di acido ossalico al 10 % in acqua e secondo attacco con una soluzione di idrossido di sodio al 20 % in acqua; DIC

Fig. 11: Acciaio duplex forgiato con ferrite blu e austenite da marrone chiaro a scuro. Doppio attacco elettrolitico; primo attacco con una soluzione di acido ossalico al 10 % in acqua e secondo attacco con una soluzione di idrossido di sodio al 20 % in acqua; DIC